Водный режим котла

В барабанных котлах с естественной и многократной принудительной циркуляцией для исключения возможности образования накипей необходимо, чтобы концентрация солей в воде была ниже критической, при которой начинается их выпадение из раствора. С целью поддержания требуемой концентрации солей из котла продувкой выводится некоторая часть воды и вместе с ней удаляются соли в таком количестве, в каком они поступают с питательной водой. В результате продувки количество солей, содержащееся в воде, стабилизируется на допустимом уровне, исключающем их выпадение из раствора. Применяют непрерывную и периодическую продувки котла. Непрерывная продувка обеспечивает равномерное удаление из котла накопившихся растворенных солей и осуществляется из места наибольшей их концентрации в верхнем барабане. Периодическая продувка применяется для удаления шлама, осевшего в элементах котла, и производится из нижних барабанов и коллекторов котла через каждые 12-16 ч.

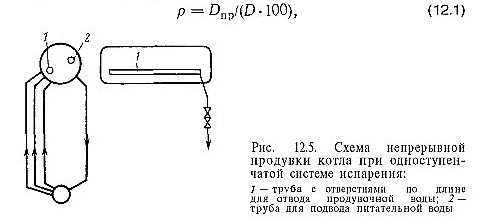

Схема непрерывной продувки котлов показана на рис. 12.5. Вода непрерывной продувки подается в расширитель, где поддерживается давление меньшее, чем в котле. В результате часть продувочной воды испаряется и образовавшийся пар поступает в деаэратор. Оставшаяся в расширителе вода удаляется через теплообменник и после ее охлаждения сливается в дренажную систему.

Непрерывная продувка р, %, устанавливается по допустимой концентрации в воде котла растворимых примесей, чаще всего по общему солесодержанию, и выражается в процентах паропроизводительности котла:

![]()

где Dnp и D - расходы продувочной воды и номинальная паропроизводительность котла, кг/ч.Расход питательной воды Dn.в. При наличии непрерывной продувки составляет

![]()

Количество воды, удаляемое непрерывной продувкой, устанавливается из уравнения солевого баланса котла

![]()

где Dn.в - расход питательной воды, кг/ч; Sn.в, Sn и Snp - солесодержания питательной воды, пара и продувочной воды, кг/кг; 50 Тл - количество веществ, отлагающихся на поверхностях нагрева, отнесенное к 1 кг получаемого пара, мг/кг.

В котлах низкого и среднего давления количество солей, уносимых паром, незначительно, и член DSn в уравнении (12.3) можно приравнять нулю.Нормальный водный режим котла не допускает отложение солей на поверхностях нагрева, и член DS0 в этом уравнении также должен быть равен нулю. Тогда количество воды, удаляемое с продувкой,

Подставляя значение Dпв из выражения (12.2) с учетом формулы (12.1), определяем продувку, %,

![]()

В котлах высокого давления уносом паром примесей вследствие растворимости в паре гидроксидов металлов и SiО2, а также отложением их пренебрегать нельзя и величину продувки следует определять с учетом члена DS и уравнения (12.3) по формуле

![]()

Применение непрерывной продувки, являющейся основным средством поддержания требуемого качества воды барабанного котла, связано с увеличением расхода питательной воды и тепловыми потерями. На каждый килограмм продувочной воды расходуется теплота, кДж/кг,

![]()

где hnp и hп.в - энтальпии продувочной и питательной воды, кДж/кг; % - КПД котла.

Правилами технической эксплуатации непрерывная продувка при питании котла смесью конденсата и обессоленной воды или дистиллята должна быть не более 0,5; при добавке к конденсату химически очищенной воды - не более 3; если потери пара, отбираемого на производство, превышают 40 % - не более 5 %.

При указанных нормах продувки и частичном использовании теплоты продувочной воды потери теплоты с продувкой составляют 0,1-0,5 % теплоты топлива. В целях уменьшения потерь теплоты с продувкой следует стремиться к уменьшению количества выводимой из котла воды. Эффективным методом снижения продувки является ступенчатое испарение воды. Сущность ступенчатого испарения или ступенчатой продувки состоит в том, что испарительная система котла разделяется на ряд отсеков, соединенных по пару и разделенных по воде. Питательная вода подается только в первый отсек. Для второго отсека питательной водой служит продувочная вода из первого отсека. Продувочная вода из второго отсека поступает в третий отсек и т. д.

Продувку котла осуществляют из последнего отсека- второго при двухступенчатом испарении, третьего - при трехступенчатом испарении и т. д. Так как концентрация солей в воде второго или третьего отсека значительно выше, чем в воде при одноступенчатом испарении, для вывода солей из котла требуется меньший процент продувки. Применение ступенчатого испарения эффективно также как средство уменьшения уноса кремниевой кислоты вследствие высокой гидратной щелочности, возникающей в солевых отсеках. Системы ступенчатого испарения и продувки обычно выполняют из двух или трех отсеков. В настоящее время в большинстве барабанных котлов среднего и высокого давления применяется ступенчатое испарение. Повышение солесодержания воды при нескольких ступенях испарения происходит ступенями и в пределах каждого отсека устанавливается постоянным, равным выходному из данного отсека. При двухступенчатом испарении система делится на две неравные части - чистый отсек, куда подается вся питательная вода и вырабатывается 75-85 % пара, и солевой отсек, где вырабатывается 25-15% пара.

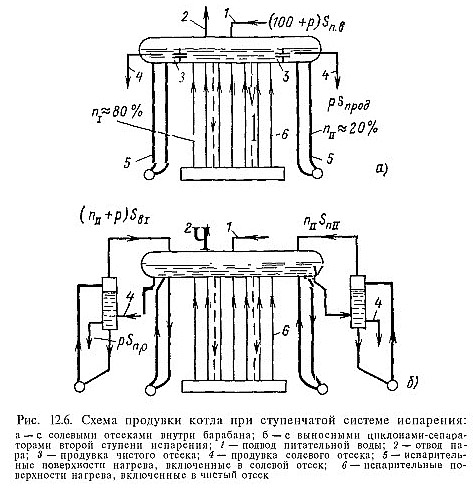

На рис. 12.6, а показана схема испарительной системы с двухступенчатым испарением с солевыми отсеками, расположенными внутри барабана котла, в его торцах, а на рис. 12.6,б - с выносными циклонами, которые вместе с включенными в них экранами образуют солевые отсеки котла. При двухступенчатом испарении относительная суммарная паропроизводительность солевых отсеков, %, необходимая для обеспечения заданного солесодержания воды в чистом отсеке, при отсутствии переброса воды в него из солевых отсеков, определяется из выражения

![]()

где nи - паропроизводительность солевых отсеков, %; Sn.в и Sвl - солесодержание питательной воды и воды в чистом отсеке, кг/кг; р - продувка из солевого отсека, %. Оптимальная паропроизводительность солевых отсеков при двухступенчатом испарении и продувке, определяемой допустимым общим солесодержанием в паре, при продувке в 1 % равна 10-20 %, а при продувке в 5 % она составляет 10-30%.

При двухступенчатом испарении общее солесодержание пара, мг/кг, определяется по формуле

![]()

где Snt = C,Sn, мг/кг; Sn„ = С/Сц-ь мг/кг; здесь

Kl и Кll - коэффициенты выноса солей из первой и второй степеней испарения; при низких и средних давлениях Кl = ftil = 0,01/0,03 %; Cl - кратность концентраций в чистом отсеке и питательной воде. Концентрация солей в воде чистого отсека, мг/кг,

![]()

Концентрация солей в продувочной воде, мг/кг,

Кратность концентраций между солевым и чистым отсеками в отсутствие переброса воды из солевого отсека при двухступенчатом испарении.

Для системы с трехступенчатым испарением общее солесодержание пара, концентрация солей в отсеках и продувочной воде, а также кратность концентраций определяются по уравнениям, аналогичным приведенным.

В случае применения - промывки пара второй и третьей ступеней испарения водой чистого отсека общее солесодержание насыщенного пара определяется по формуле

![]()

Допустимые предельные значения солесодержания, кремнесодержания и щелочности воды в барабанных котлах зависят от их конструкции, давления пара и пр. Избежать появления накипи на поверхностях нагрева барабанного котла только путем улучшения качества питательной воды и продувки котла не всегда удается. Дополнительно применяют коррекционный метод обработки воды в котле, при котором соли Са и Mg переводят в соединения, нерастворимые в воде. Для этого вводят в воду реагенты - коррекционные вещества, анионы которых связывают и осаждают в виде шлама катионы кальция и магния.

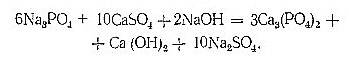

В котлах при давлении более 1,6 МПа в качестве корректирующего реагента применяют тринатрийфосфат Na3PО4l2H2О. При введении этого реагента происходит реакция с кальциевыми и магниевыми соединениями:

Получившиеся вещества: Са3(РO4)2, Са(ОН)2 и Na2SO4 - обладают малой растворимостью и выпадают в виде шлама, удаляемого периодической продувкой. При питании котлов конденсатом с добавкой химически очищенной воды создают фосфатно-щелочной водный режим котла, при котором сохраняется свободная щелочность. При добавке к конденсату дистиллята и химически обессоленной воды поддерживают чисто фосфатный водный режим котла при отсутствии свободной щелочности. Рекомендуется следующий избыток РО в воде: у котлов без ступенчатого испарения 5- 15; у котлов со ступенчатым испарением в чистом отсеке 2 - 6 и в солевом отсеке - не более 50 мг/кг.

Для коррекции качества воды барабанных котлов с давлением выше 6,0 МПа в последнее время в ряде случаев в питательную воду дозируются либо аммиак с гидразином, либо комплексон.

Гидразинно-аммиачный водный режим котла, оставшийся после термической деаэрации кислород связывается гидразином. Остатки углекислоты связываются дозируемым в питательную воду аммиаком, который полностью нейтрализует СО2 и повышает pH среды до 9,1 ± 0,1, что способствует уменьшению скорости коррозии. Комплексонный водный режим котла кроме аммиака и гидразина в питательную воду вводит комплексон - обычно этиленднаминтетрауксусную кислоту (ЭДТК). Это приводит к повышению теплопроводности отложений и перемещению их в менее теплонапряженные поверхности (экономайзер). При 80-90 °С водные растворы ЭДТК и аммиака образуют трехзамещенную аммонийную соль ЭДТК, которая взаимодействуя с продуктами коррозии железа (при 110°С-гемиоксидом железа), образует хорошо растворимые в воде комплексонаты железа, которые под действием более высокой температуры по ходу среды разлагаются с образованием выпадающего на внутренней стороне труб плотного слоя магнетита, защищающего металл от коррозии.

В прямоточных котлах, не имеющих продувки, все поступающие в него с питательной водой минеральные примеси кристаллизуются на поверхности, образуя отложения накипи, или выносятся паром из котла. Соответственно солевой баланс прямоточного котла имеет вид

![]()

На стенкаx поверхности нагрева частично отлагаются соли жесткости и продукты коррозии металла в области, где их минимальная растворимость при данном давлении меньше, чем концентрация этих соединений на входе в котел. При этом допустимая концентрация данного соединения в питательной воде определяется допустимой интенсивностью отложений в котле на единицу массы поступающей воды:

![]()

где Сдоп- допустимая концентрация данной примеси в воде; Смин - минимальная растворимость при данном давлении; Сминдоп - допустимые отложения в котле. Выше были показаны зависимости растворимостей различных минеральных примесей от температуры воды. Сопоставление концентраций отдельных соединений в питательной воде с характеристиками их растворимости дает возможность определить, будут ли образовываться отложения, а при их наличии - место начала отложений и скорость их роста.

Скорость роста отложений, кг/(м2*год), определяется исходя из уравнения изменений энтальпии и растворимости примесей по длине трубы по формуле

![]()

т. е. интенсивность роста отложений пропорциональна про изводной растворимости по энтальпии и средней плотности теплового потока на внутренней поверхности трубы. В котлах высокого давления отложение солей начинается тогда, когда влагосодержание пара уменьшается до 50 - 20 %, и заканчивается при перегреве пара на 20 - 30°С. Наибольшее отложение примесей происходит в области, где влажность пара менее 5 - 6 %.

В прямоточных котлах при высоком и сверхкритическом давлении растворимость ряда соединений, в том числе кремнекислоты и хлорида натрия, достаточно велика, и их концентрация не доходит до состояния насыщения в котле. Эти примеси выносятся вместе с паром и почти не отлагаются на поверхности нагрева. Поэтому допустимая концентрация кремнекислоты и хлорида натрия в питательной воде определяется только условиями надежной работы турбин, в проточной части которых при снижении давления пара возможно образование отложений.

Осевшие в трубах котла соли устраняют в периоды остановки водной и кислотной промывкой. Водную промывку осуществляют при очередной остановке котла водой с температурой 100°С. Кислотная промывка производится через каждые 2-3 года слабым раствором хромовой или соляной кислоты.