Перегреватели

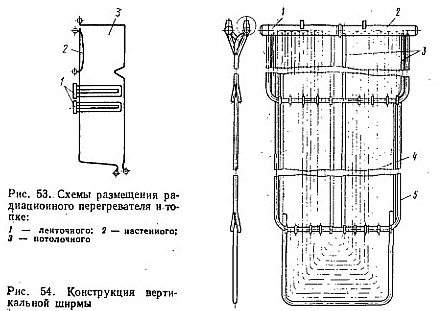

Радиационные перегреватели размещают на стенах топки, они воспринимают теплоту излучением (рис. 53). Полурадиационные перегреватели - ширмы устанавливают на выходе из топки. Они получают теплоту как излучением, так и конвекцией. Конвективные перегреватели располагают в соединительном (горизонтальном) и опускном газоходах котла. По давлению перегреватели делят на перегреватели высокого давления (р ≥ 13,8 МПа), среднего (р = 9,9 /13,8 МПа) и низкого (р ≤ 9,8 МПа).

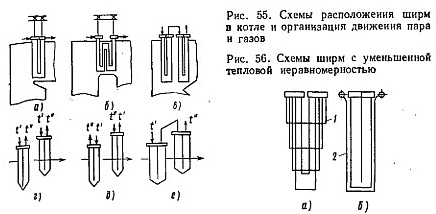

В котле различают первичные и вторичные перегреватели пара. Первичные перегреватели пара независимо от давления называют перегревателями высокого давления. Вторичные перегреватели называют перегревателями низкого давления или промежуточными перегревателями. Ширмовые перегреватели (ширмы) представляют систему труб 3 с малым шагом, образующую плоскую ленту 4, имеющую входной 1 и выходной 2 коллекторы (рис. 54). По расположению в топке ширмы делят на горизонтальные и вертикальные. Начиная с середины 1970-х г. практически на всех отечественных котлах устанавливают ширмы вертикальной конструкции. Эго объясняется, следующим:

• простотой крепления, не требующего применения охлаждаемых подвесных труб, упрощающего трассировку паро- и водопроводов в пределах котла;

• меньшей загрязняемостью поверхностей золовыми отложениями;

• удобством монтажа (ширмы вводят в газоход через отверстия в панелях потолочного перегревателя).

В горизонтальных ширмах котлов нижние трубы подвержены воздействию прямого излучения из топки. Отсюда не только больший нагрев в них пара, но и более высокая температура стенки металла. Часть поверхностей нагрева горизонтальных ширм плохо омывается потоком газа, что снижает эффективность их тепловосприятия. Недостатками ширм вертикальной конструкции можно считать их недренируемость, большую склонность к забиванию труб продуктами коррозии, различную длину труб 5. Через трубы большей длины будет передаваться большее количество теплоты. В первую очередь это относится к наружным трубам, воспринимающим теплоту из топки за счет излучения.

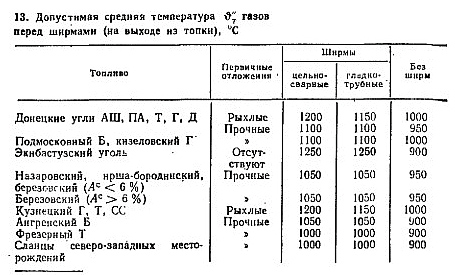

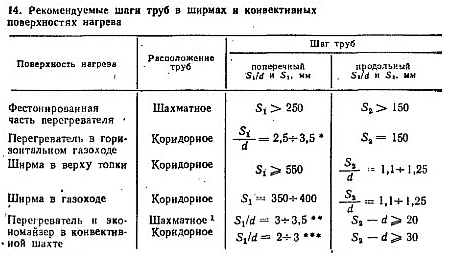

Вертикальные ширмы выполняют одно- и многоходовыми (рис. 55, а, б), одно- и двухступенчатыми (рис. 55, а, в), с прямоточной (рис. 55, г), противоточной (рис. 55, д) или параллельно смешанной (рис. 55, е) организацией движения среды по отношению к направлению движения газа по ширине газохода. Выбор конструкции ширмы во многом зависит от разности температур газов до ширмы и после нее, числа ширм, особенностей сжигаемого топлива. Температуру газов перед ширмой можно выбирать по табл. 13.

Температура газов за ширмой принимается по условию отсутствия шлакования (налипания золы на трубы) первых по ходу газа конвективных перегревателей, находящихся в соединительном газоходе. Шаг S1 между ширмами зависит от шлакующих свойств топлива. Для газа и мазута Sx = 0,35 / 0,6 м, нешлакующих углей (типа экибастузского) Sx = 0,5 / 0,65 м и шлакующих Sx > 0,65 м (табл. 14).

Продольный шаг труб в ленте обычно принимается S2 = (1,1 / 1,25) d. Ширмы изготовляют из труб диаметром 32 x 4, 32 х 5, 42 х 5 при Р 11 / 14 МПа и 32 х 6, 32 х 7, 38 %. 6, 42 х 5, 42 х 6 для котлов СКД. Материал - сталь 12 х 1МФ. Внутренний диаметр коллектора выбирают из условия, что площадь его поперечного сечения близка суммарной площади проходного сечения труб ширмы. Уменьшение тепловой неравномерности достигается укорачиванием труб 1, подверженных прямому излучению из топки (рис. 56.а). В ряде случаев для наиболее теплонапряженных труб применяют легированную сталь или ширму с торца экранируют трубами 2, в которых протекает среда с более низкой температурой (рис. 56.б).

Для обеспечения необходимого теплоотвода от стенки массовая скорость пара рw = 800 / 1300 кг/(м2*с). Большие значения характерны для ширм котлов СКД. По тепловосприятию поверхности ширм менее эффективны, чем конвективные поверхности перегревателей. В теплообмене участвует лишь часть поверхности ширмы Нт - 2S2 (пш - 1) 1х, в то время как полная площадь поверхности Нш.п = ¶dnшl (I - средняя длина трубы в ленте, м; х - угловой коэффициент ширмы; pw - число труб в ленте). Поэтому при одинаковом расходе металла расчетная площадь поверхности ширмы получается в 1,5 раза меньше, чем та же величина в конвективном перегревателе.

К недостаткам ширмы по сравнению с конвективным перегревателем следует отнести меньшую площадь поверхности, сосредоточенную в единице занимаемого ею объема. Несмотря на отмеченное, ширмы являются неотъемлемой частью котлов давлением р = 10,8 МПа, так как они допускают большие значения От. По условиям работы ширмы барабанных и прямоточных котлов отличаются между собой. Так, в барабанных котлах, имеющих до ширм только потолочный перегреватель, при снижении нагрузки температура на входе в ширмы меняется незначительно. Аналогичное явление наблюдается и при установке перед ширмой (по пару) конвективной ступени перегревателя. При развитом предвключенном радиационном перегревателе приращение энтальпии пара в нем Ai = Q/D при снижении нагрузки Котла возрастает. Происходит это потому, что излучение в топке Уменьшается сравнительно мало, а поглощается оно меньшим Количеством пара, проходящим через радиационный перегреватель.

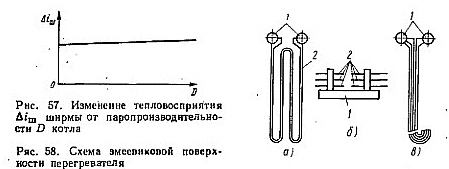

В результате пар поступает в ширмы с большей температурой. И хотя само тепловосприятие ширмы Δiш слабо зависит от нагрузки D (рис. 57), дополнительный перегрев пара в радиационном перегревателе может привести к недопустимому повышению температуры стенки труб. Поэтому при развитых радиационных поверхностях нагрева перегревателей в котлах с естественной циркуляцией необходимо предусматривать меры по снижению температуры пара на входе в шнрму до значений безопасных по условиям работы металла. Повышение тепловосприятия радиационной части перегревателя при уменьшении нагрузки наблюдается и на котлах СКД. Ряд мер обеспечивает надежность ширм: снижение температуры питательной воды при уменьшении паропроизводительности, передача избыточного количества теплоты пара высокого давления в промежуточный перегреватель и др.

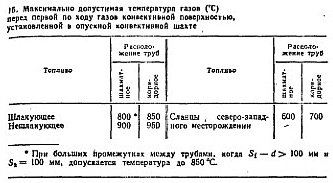

Конвективные перегреватели имеют змеевиковую поверхность нагрева с входным и выходным коллекторами 1 (рис. 58, а). Число труб 2 в одном змеевике может достигать шести. Трубы 2 приваривают к коллектору 1. При большом их числе в змеевике выполняют соединение перчаточного типа (рис. 58, б). При числе труб в змеевике лзм 5» 5 для исключения снижения прочности стенки коллектора 1 отверстиями применяют схему с двумя входными и выходными коллекторами (рис. 58, в).

Располагают змеевиковые поверхности перегревателя в горизонтальном и опускном газоходах. В первом расположение труб вертикальное, во втором - горизонтальное. Обтекание змеевиков газами поперечное. В соединительном газоходе допускается только коридорное расположение труб. В этом случае трубы в меньшей Степени подвержены липким золовым загрязнениям, и очистка от них труб проще. В опускном газоходе возможна как шахматная компоновка труб, так и коридорная, что зависит от свойств минеральной части топлива и уровня температур газов (табл. 15).

Размещение труб в опускном газоходе определяется следующим. При повороте газов ввиду действия центробежных сил поля скоростей и концентраций золы на входе в опускной газоход неравномерны. При расположении труб перпендикулярно фронту котла все змеевики оказываются в зоне максимальных концентраций золы и подвергаются повышенному абразивному изнашиванию. При расположении змеевиков параллельно фронту котла в зоне максимальных концентраций золы находится только их часть. Такая компоновка более целесообразна при работе котла на твердом топливе. При сжигании газа и мазута, не имеющих твердой фазы в продуктах сгорания, трубы могут быть расположены по любому варианту.

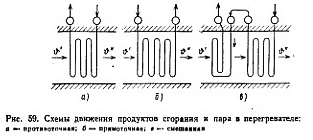

По характеру организации движения продуктов сгорания и пара различают противоточную, прямоточную и смешанную схемы движения (рис. 59). При противотоке обеспечивается больший температурный напор и, следовательно, требуется меньшая площадь поверхности. Однако применение противотока оправдано лишь в том случае, если температура стенки металла с учетом тепловой и гидравлической неравномерности по трубам не будет превосходить допускаемой величины. Обычно по противоточной схеме работает часть конвективного перегревателя, находящаяся в области температур продуктов сгорания 600-850ºС.

Чаще всего выходную часть перегревателя при t = 540 °С выполняют по прямоточной, в крайнем случае, по смешанной схеме. При этом змеевики с максимальной температурой пара располагают в области умеренных температур продуктов сгорания. Для повышения надежности перегревателя осуществляют переброс пара по ширине газохода (уменьшается влияние тепловой неравномерности продуктов сгорания). Полное перемешивание среды по ходу движения пара достигают делением перегревателя на отдельные ступени (снижается неравномерность поля температур пара в отдельных змеевиках). В пределах одной ступени движение пара в пакетах может происходить по одной из схем рис. 59.

Для уменьшения влияния тепловой неравномерности по продуктам сгорания осуществляется движение среды несколькими (двумя-четырьмя) параллельными автономными потоками с обязательным полным их перемешиванием после отдельных ступеней. По условиям отвода теплоты от стенки в перегревателях высокого давления рекомендуемое значение массовой скорости парс рw = 1100/1850 кг/(м2*с). Большие значения принимаются для котлов СКД. В промежуточном перегревателе поддержание такой массовой скорости невозможно, так как перепад давлений в нем АР с < 0,2/0,25 МПа. Получить такое значение можно только при снижении массовой скорости до рw = 250/300 кг/(м2*с). Достигается это применением труб большого диаметра. Температурный режим металла, особенно в выходной части промежуточного перегревателя, в этих условиях оказывается близким к предельному. Эго приводит к необходимости размещения перегревателя в зоне температур по газам, не превосходящих 800-850 °С.

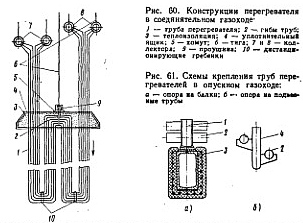

Надежная работа перегревателей в ряде случаев достигается только при выполнении выходной части труб из легированной стали. Для перегревателей применяют трубы из стали 12 Х 1МФ, а для выходной части - трубы из высоколегированной стали, например, 12 Х 18Н12Т. Диаметр труб перегревателей высокого давления 32x6, 32x7 и 42x6 мм; а низкого давления 50x4, 57x4, 60x4, 60x5 и 42x4 мм. Геометрические размеры трубных пучков перегревателей приведены в табл. 14. Рассмотрим конструкцию перегревателя, показанную на рис. 60. Стрелкой дано направление тепловых расширений от закрепленных коллекторов. В соединительном газоходе коллектора 7 и 8 перегревателя и змеевики 1 подвешены тягами 6 к каркасу котла или здания. Дистанционирование труб осуществляется гребенками 10, выполненными из жаростойкой стали. В месте выхода труб змеевиков имеется уплотнительный ящик 4 с теплоизоляцией 3.

В опускном газоходе дистанционирование труб 2 перегревателя осуществляют с помощью стоек, опирающихся на балки 3, или подвесных труб 4 (рис. 61). Опора труб по схеме рис. 61, б допустима при температуре газов в области коллекторов, выполняющих функцию несущих конструкций, до 600 °С. Для обеспечения блочности, ремонтопригодности и транспортировки ступени перегревателей выполняют из отдельных пакетов.

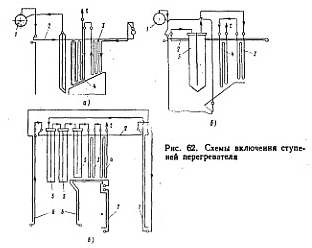

Размеры пакета по ходу газов по условиям ремонта не должны превышать 1,2x3,2x10 м. Схемы перегревателя и величину тепловосприятия каждой его ступени выбирают из условия надежной работы поверхности и обеспечения требуемой температуры пара. Число ступеней перегревателя определяется параметрами пара и типом котла. При давлении р = 4 МПа перегреватель котла с естественной циркуляцией обычно состоит из двух ступеней. Выходную ступень выполняют по прямоточной или по смешанной схеме (см. рис. 59, б, б). С ростом давления и температуры перегрева число ступеней (рис. 62, а) увеличивается с трех (потолочная 2, конвективные ступени 3 и 4) при р - 10,84-13,8 МПа и t - 5104-560 °С до четырех при р = 13,8 МПа и t = 560 °С. Начиная с давления Р = 10,8 МПа, устанавливают ширмовую поверхность нагрева 5 (рис. 62, б).

Включение ширмы 5 возможно после потолочного перегревателя 2 и после «холодной» конвективной ступени 3. В первом случае металл ширмы находится в более благоприятных условиях, так как температура пара меньше. Поверхность ширмы при одном и том же тепловосприятии получается меньше ввиду большого температурного напора. Однако при этом снижается температурный напор в конвективных поверхностях перегревателя и возрастает их металлоемкость. Во втором случае после потолочного перегревателя 2 пар направляется в конвективную ступень 3. Температурный напор в ней больше, чем в ступени 3 схемы рис. 62, б. Площадь поверхности получается меньше, но если сохранить постоянным приращение энтальпии пара в ширме, то возрастает её площадь поверхности (снизится температурный напор). Температура стенки труб ширмы увеличивается.

На практике обе схемы с барабаном У применимы в равной степени. Выбор варианта зависит от результатов технико-экономических расчетов, учитывающих суммарную стоимость конструкции и затраты на преодоление сопротивления по пароводяному тракту. В прямоточных котлах высокого давления число ступеней перегревателя высокого давления равно трем-четырем. Обычно это ВРЧ, потолочная, две конвективные или конвективная и полурадиационная ступени. В газоплотных котлах СКД число ступеней перегревателя еще больше: СРЧ, ВРЧ 6, потолочная 2, экраны соединительного и опускного газоходов 7, ширмы 5 одна 4 или две 3, 4 конвективные ступени (рис. 62. в).