Потеря теплоты с уходящими газами

Потеря теплоты с уходящими газами Qy.r (qу.г) возникает из-за того, что физическая теплота (энтальпия) газов Hу.г, покидающих котел при температуре tуг, превышает физическую теплоту поступающих в котел воздуха ау.гН0хв и топлива стtт.

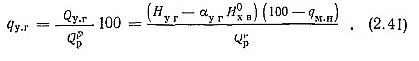

Если пренебречь малым значением энтальпии топлива, а также теплотой золы (для твердого топлива), содержащейся в уходящих газах, потеря теплоты с уходящими газами, МДж/кг (или МДж/м3), может быть подсчитана по (2.15) или по формуле

Если температура окружающей среды равна нулю (tхв = 0), то потеря теплоты с уходящими газами равна энтальпии уходящих газов: Qy.r = Ну.г. Потеря теплоты с уходящими газами занимает обычно основное место среди тепловых потерь котла, составляя 5-12% располагаемой теплоты топлива, и определяется объемом и составом продуктов сгорания, существенно зависящих от балластных составляющих топлива и от температуры уходящих газов:

![]()

Отношение V0г/Qрх, характеризующее качество топлива, показывает относительный выход газообразных продуктов сгорания (при а=1) на единицу теплоты сгорания топлива и зависит от содержания в нем балластных составляющих (влаги Wp и золы Ар для твердого и жидкого топлива, азота N2 диоксида углерода С02 и кислорода 02 для газообразного топлива). Так, например, для доменного газа, содержащего повышенное количество балластных составляющих (N2=58,5 %; СО2=10,2 %) и имеющего теплоту сгорания 4 МДж/м3, отношение на 40 % больше, чем для природного газа с высокой теплотой сгорания 35,7 МДж/м3 (N2 =1,2 %; СО2 = 0,1 %). С увеличением содержания в топливе балластных составляющих и, следовательно, V0г/Qрх, потеря теплоты с уходящими газами (при прочих равных условиях) соответственно возрастает.

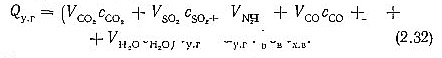

Одним из возможных направлений снижения потери теплоты с уходящими газами является уменьшение коэффициента избытка воздуха в уходящих газах ау.г, который зависит от коэффициента расхода воздуха в топке ат и балластного воздуха, присосанного в газоходы котла, находящееся обычно под разрежением:

![]()

В котлах, работающих под давлением, присосы воздуха отсутствуют. С уменьшением аТ потеря теплоты Qy.r (qу.г) снижается, однако при этом в связи с уменьшением количества воздуха, подаваемого в топочную камеру, возможно появление другой потери теплоты - от химической неполноты сгорания топлива Qy.r (qу.г) - см. § 2.4. Оптимальное значение ат выбирается с учетом достижения минимального суммарного значения qу.г+qх.н (рис. 2.3).

Возможность уменьшения ат зависит от рода сжигаемого топлива и типа топочного устройства. При более благоприятных условиях контактирования топлива и воздуха избыток воздуха (аТ) необходимый для достижения наиболее полного горения, может быть уменьшен. При сжигании газообразного топлива, когда условия для эффективного перемешивания компонентов горения достаточно благоприятны, коэффициент избытка воздуха в топке принимают ат < 1,1, при сжигании мазута ат =1,1, пылевидного топлива ат = 1,2, кускового топлива ат = 1,3-М,7. Рекомендации по выбору ат даны в [1].

Присосы воздуха по газовому тракту котла Δа в пределе могут быть сведены к нулю. Однако полное уплотнение мест прохода труб через обмуровку, уплотнение лючков и гляделок, имеющихся в газоходах и работающих под разрежением, затруднено и практически Δа = 0,15/0,3.

Балластный воздух в продуктах сгорания помимо увеличения потери теплоты Q.уг приводит также к дополнительным затратам электроэнергии на дымосос. Допустимые присосы воздуха в отдельных элементах котла даны в [1].

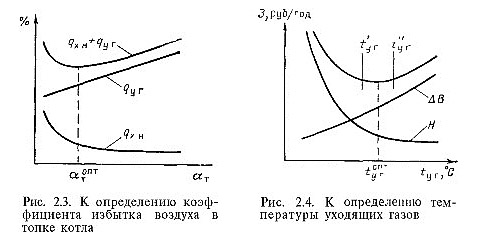

Важнейшим фактором, влияющим на Qy.r, является температура уходящих газов ty.r.Ёе снижение достигается установкой в хвостовой части котла теплоиспользующих элементов (экономайзера, воздухоподогревателя). Чем ниже температура уходящих газов и соответственно меньше температурный напор Δt между газами и нагреваемым рабочим телом (например, воздухом), тем большая площадь поверхности Н требуется для такого же охлаждения газа. Повышение же температуры уходящих газов приводит к увеличению потери с Qy.r и, следовательно, к дополнительным затратам топлива ΔВ на выработку одного и того же количества пара, горячей воды или другого теплоносителя.В связи с этим оптимальная температура ty,г определяется на основе техникоэкономических расчетов при сопоставлении годовых затрат для теплоиспользующих элементов и топлива для различных значений ty,г (рис. 2.4).

Оптимальная ty,г характеризуется минимальным значением расчетных затрат, руб/год,

![]()

где Я - единовременные капитальные затраты на металл теплоиспользующих элементов, Е - нормативный коэффициент эффективности, равный 0,12 1/год; S - годовые эксплуатационные расходы, которые определяются следующими основными составляющими:

![]()

здесь первое слагаемое - затраты на топливо, второе - амортизационные отчисления, третье - затраты на текущий ремонт и четвертое - затраты на электроэнергию.

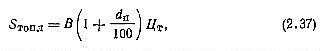

Затраты на топливо, руб/год, определяются по формуле

где В - годовой расход топлива, т/год; rfn - потери топлива при транспортировке (0,5-1%); - цена топлива, руб/т. Амортизационные отчисления, руб/год,

![]()

где а - норма амортизации, 1/год. Затраты на текущий ремонт, руб/год,

![]()

где Р - доля затрат на текущий ремонт от амортизационных отчислений (0,15-0,25). Затраты на электроэнергию, руб/год,

где Эгод - годовой расход электроэнергии, кВт-ч/год; - средний тариф на электроэнергию, руб/(кВт*ч).

На рис. 2.4 можно выделить область температур (от t'уг до t''уг) в которой расчетные затраты отличаются незначительно. Это дает основание для выбора в качестве наиболее целесообразной температуры t"уг, при которой, как это видно из рис. 2.4, начальные капитальные затраты будут меньше.

В ряде случаев снижение tyr ограничивается возможностью внешней коррозии хвостовых поверхностей нагрева (воздушного подогревателя, экономайзера) из-за конденсации на них водяных паров, содержащихся в продуктах сгорания. В связи с этим выбор tyr зависит также от температуры питательной воды, температуры воздуха на входе в воздушный подогреватель и других факторов.

Для комбинированных энерготехнологических агрегатов (см. гл. 18), вырабатывающих технологическую и энергетическую продукцию, температура уходящих газов выбирается с учетом требований технологического процесса. Так, при обжиге колчедана уходящие газы, содержащие SO2, SO3 и др., имеют высокую температуру точки росы (более 200-220 °С). В связи с этим температура газа после теплоиспользующих элементов выбирается не ниже 320 - 350 °С, чтобы исключить коррозию поверхностей нагрева и обеспечить нормальную работу электрофильтров. При производстве обесфторенных фосфатов в циклонных энерготехнологических агрегатах (см.гл. 18) температуру газов после теплоиспользующих элементов принимают 220- 240 °С (по условиям нормальной работы последующих технологических аппаратов).

Температура уходящих газов промышленных котлов в зависимости от их производительности и времени использования, качества и стоимости сжигаемого топлива, температуры питательной воды и поступающего воздуха принимается 110-170 °С и выше. При работе котла на относительно дорогом топливе применяют более глубокое охлаждение уходящих газов. При относительно дешевом топливе повышают температуру уходящих газов. При этом следует напомнить, что стоимость топлива в различных районах страны различна. Рекомендации по выбору tyr приведены в [1].

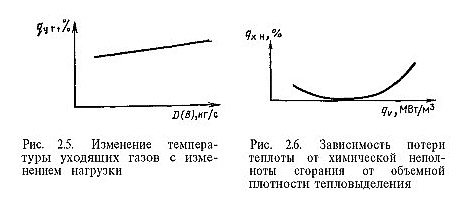

С увеличением тепловой нагрузки котельной установки (увеличением расхода топлива В и выхода пара D) потеря теплоты с уходящими газами tyr в ней возрастает (рис. 2 5). Это связано с тем, что с увеличением нагрузки соответственно увеличивается количество выделяемой теплоты в топке. Одновременно увеличиваются объем продуктов сгорания и их скорость в газоходах котла. При этом теплоотдача к конвективным поверхностям нагрева возрастает пропорционально увеличению скорости лишь в степени 0,6-0,8. Таким образом, тепловыделение превышает тепловосприятие, и температура уходящих газов с увеличением нагрузки увеличивается.

Заканчивая рассмотрение потери теплоты с уходящими газами, необходимо отметить, что при работе котла на твердом топливе, а также при работе энерготехнологических агрегатов поверхности нагрева могут загрязняться золой топлива и технологическим уносом. Это приводит к существенному снижению коэффициента теплопередачи от продуктов сгорания к рабочему телу и, следовательно, к повышению tyг . При этом для сохранения заданной паропроизводительности котельной установки приходится идти на увеличение расхода топлива. Занос поверхностей нагрева приводит также к увеличению сопротивления газового тракта котла, и при недостаточной мощности дымососа нагрузка котла снижается. В связи с этим для обеспечения нормальной эксплуатации агрегата требуется систематическая очистка его поверхностей нагрева (см. гл. 25).

При определении потери теплоты с уходящими газами, %, в соответствии с [1] учитывают уменьшение объема газов, обусловленное механической неполнотой сгорания топлива (§ 2.5), с введением поправки ![]() . Тогда с учетом (2.15) получаем

. Тогда с учетом (2.15) получаем