Экономайзеры

Экономайзеры имеют поверхность змеевикового типа, располагается в конвективном опускном газоходе. Схема движения воды по отношению к продуктам сгорания - противоточная, обтекание труб газами - поперечное, компоновка труб - шахматная и коридорная (см.табл.14). Для интенсификации теплообмена применяют трубы малого диаметра (d = 21/32 мм при толщине стенки 2,5-4 мм, причем большие значения для котлов СКД), выполненные из стали 20.

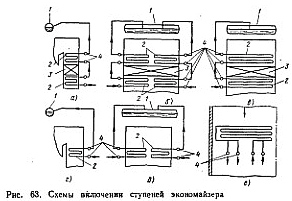

Различают одно- и двухступенчатые экономайзеры (рис.63). Двухступенчатый экономайзер 2 (рис.63 а,в) устанавливают при подогреве воздуха до температур выше 360 °С. Между его ступенями располагают воздухоподогреватель 3. Из экономайзера 2 вода в котлах с естественной циркуляцией поступает в барабан 1, в прямоточных - в раздающие коллектора НРЧ. По отношению к фронту котла змеевики располагают как перпендикулярно, так и параллельно. Выбор расположения определяется условиями наименьшего золового износа труб. Число потоков воды в экономайзере обусловлено обеспечением заданной скорости движения воды в трубах. Однопоточные схемы показаны на рис. 63, а, в, г, е, а двухпоточные - на рис. 63, б, д.

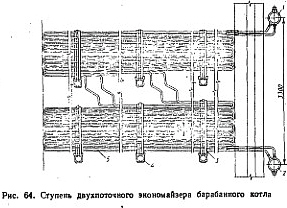

При работе газового тракта, котла под разрежением коллектора 4 выносят за пределы газохода, а при наддуве или уравновешенной тяге размещают непосредственно в газоходе для улучшения герметизации. На рис. 64 представлена ступень двухпоточного экономайзера барабанного котла, работающего на твердом топливе. Трубы 5 с учетом абразивных свойств золы расположены параллельно фронту котла. Крепление труб 5, их дистанционирование осуществляется при помощи стоек 3, опирающихся на полые охлаждаемые водой или воздухом балки 4, соединенные с каркасом котла. С наружной стороны балка покрыта теплоизоляцией. Температурные перемещения труб происходят от коллекторов 1 и 2 справа налево. В холодном состоянии, когда котел не работает, центр Тяжести опоры стойки смещен относительно балки в сторону коллектора. Чем дальше отстоит опорная балка 4 от коллектора 1 или 2, тем смещение ΔI больше:

Δl = atltΔt

где at - коэффициент линейного удлинения металла трубы (для стали at = 0,0000124 1/°С); Ц - расстояние от коллектора до опорной балки, м; It - разность температур стенки трубы в горячем и холодном состоянии,°С. При таком конструктивном решений в рабочем состоянии котла на балку действуют только поперечные силы. Крутящий момент отсутствует. Место прохода труб через обмуровку котла уплотняют. Для герметизации газохода коллектора помещают в металлические кожухи, а для уменьшения потерь теплоты в окружающую среду теплоизолируют. Тепловое расширение коллекторов происходит по их длине. Обязательным условием создания экономайзера является полная дренируемость его поверхностей, во избежание коррозионных процессов при останове котла.

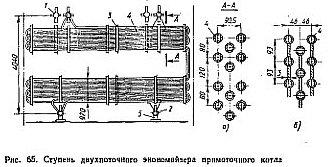

На рис. 65 показана ступень двухпоточного экономайзера котла СКД энергоблока 300 МВт для сжигания экибастузского угля. В отличие от предыдущей конструкции опоры 5 дистанционирование труб 4 осуществляется стойками 3, закрепленными (за исключением средних) на входных 2 и выходных 1 коллекторах. Экономайзер разделен на два пакета с монтажным стыком между ними. Вода из экономайзера отводится по обогреваемым водоотводящим трубам, которые являются несущими конструкциями, расположенными внутри газохода. Высоту пакетов (1 - 1,5 м), расстояние между ними (0,8-1 м, иногда 0,8-1,5 м) и соседними поверхностями нагрева выбирают из условий монтажа и ремонта. Большие значения принимают для трубных пучков с малым поперечным шагом.

Для уменьшения размеров экономайзеры, помимо гладких труб малого диаметра (рис. 65, а), применяются оребренные трубы (рис. 65, б). Тепловоспринимающая поверхность по газовой стороне при этом увеличивается, а ее габариты уменьшаются. Так, в случае установки труб с прямоугольными плавниками объем, занимаемый экономайзером, уменьшается на 25-30 % при одинаковом расходе металла и электроэнергии на тягу. Еще больший эффект (до 40-50 %) достигается при использовании плавниковых труб трапецеидальной формы. Меньшие размеры имеют экономайзеры, выполненные из труб с мембранами. С успехом может быть использовано и поперечное оребрение, но только для топлив, не дающих спекающихся отложений. Следует отметить, что оребрение, хотя и усложняет технологию изготовления, позволяет уменьшить металлоемкость, гидравлическое и аэродинамическое сопротивление экономайзера (примерно на 25 %), а также ремонтные проемы. Кроме того, эти поверхности меньше подвержены загрязнению.

Экономайзеры можно изготовлять из змеевиков с гибами в нескольких плоскостях. Для получения более компактной поверхности и интенсификации процесса теплопередачи за счет уменьшения шага допускаются лирообразные гибы. Минимальный радиус гиба составляет 1,9d (d - наружный диаметр трубы экономайзера). Гидравлическое сопротивление экономайзеров барабанных котлов высокого давления не должно превышать 5 % давления в барабане, а котлов среднего давления 8 %. Сопротивление экономайзеров прямоточных котлов высокого давления и СКД 1-1,5 %.

Выбор скорости продуктов сгорания в экономайзере зависит от абразивных свойств золы топлива. В соответствии с нормативным методом теплового расчета в экономайзере wг = 11+2 м/с (большие значения для малозольных и малоабразивных топлив). Экономайзер барабанного котла может быть кипящего и некипящего типа. Предельная степень парообразования, %,

![]()

где i''вэ, i'н и r - энтальпии воды на выходе из экономайзера, на линии насыщения и теплота парообразования, кДж/кг. Ограничением степени парообразования можно повысить гидродинамическую устойчивость потока в выходной части змеевиков. При двухступенчатом экономайзере на выходе из первой ступени энтальпия воды

![]()

В этом случае на выходе всех змеевиков первой ступени получается однофазовая среда (вода), что существенно упрощает задачу равномерного ее распределения по трубам второй ступени. На выходе из экономайзеров прямоточных котлов докритического давления энтальпия

![]()

В котлах СКД нет жесткого ограничения величины приращения тепловосприятия в экономайзере Дгвэ, кДж/кг. Однако в большинстве случаев

![]()

При таких значениях Δiвэ переходную зону (максимальной теплоемкости) удается вынести за пределы НРЧ. Массовую скорость рш воды в экономайзере выбирают равной 600-800 кг/(м2*с). Большие значения принимают для кипящих экономайзеров и котлов СКД. По условиям надежности работы металла труб скорость воды w при минимальной нагрузке не должна быть ниже 0,4-0,5 м/с. При w < 0,3 м/с наблюдается расслоение среды в трубах. Газы, растворенные в воде, при нагреве выделяются и собираются в верхней части трубы. Возникает вероятность возникновения газовой кислородной коррозии металла с последующим образованием свищей в трубах. Кроме того, наличие газовой «подушки» в трубе может привести к перегреву стенки экономайзера и ее разрыву, так как газ отводит теплоту от металла гораздо хуже воды.

Количество воды, проходящей через экономайзер, в барабанных котлах Dвэ = D + Dпр, в прямоточных Dвэ = D - Dв, где Dпр - количество воды на продувку; DB - количество воды на впрыск. Энтальпия воды на входе в экономайзер для прямоточных котлов равна энтальпии питательной воды (i'вэ = iпр). Для барабанных котлов с поверхностными регуляторами температуры перегрева пара i'вэ = i'пв + Δtp, для схем с регулированием температуры собственным конденсатом i'вэ рассчитывают.