Расчеты на прочность элементов котла

Материалы для элементов котлов выбирают в зависимости от условий работы, которые весьма разнообразны. Так, металл каркаса, несущего значительные весовые нагрузки, работает при температуре, ненамного превышающей комнатную температуру. Трубы воздухоподогревателя практически не испытывают механических усилий, но подвергаются воздействию повышенных температур и достаточно агрессивной газовой среды. В наиболее жестких условиях сочетания высоких температур и действия механических нагрузок находятся трубы и камеры перегревателей, паропроводов и неохлаждаемых элементов (подвесок, опор, креплений).

Для изготовления элементов котлов в настоящее время требуются расчеты на прочность элементов котла и применяются различные стали: углеродистые и легированные. К углеродистым сталям относят стали, свойства которых в рабочих условиях определяются в основном содержащимся в них углеродом. По содержанию углерода эти стали делят на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (0,25 - 0,6 % С) и высокоуглеродистые (0,6 - 1,3 % С). Кроме железа и углерода в стали содержится марганец (до 0,8 %), кремний (до 0,4 %) и такие вредные примеси, как сера (до 0,05 %) и фосфор (до 0,04 %).

Свойства легированных сталей в рабочих условиях определяются содержащимися в них углеродом и другими элементами, специально введенными в состав. Различают три группы легированных сталей: низколегированные с суммарным содержанием легирующих добавок менее 2,5 %; среднелегированные с 2,5- 10 % легирующих элементов и высоколегированные с содержанием легирующих элементов более 10 %. В зависимости от микроструктуры различают стали перлитного, мартенситного, мартенситно-ферритного, ферритного, аустенитно-мартенситного, аустенитно-ферритного и аустенитного классов. В котлостроении применяют стали двух классов: перлитного и аустенитного.

По назначению стали делят на конструкционные (углеродистые и низколегированные), инструментальные и высоколегированные. Из конструкционных сталей изготовляют металлоконструкции котлов. Высоколегированные стали используют для получения элементов, работающих в агрессивных средах, повышенных температурах. Работоспособность стали характеризуется такими свойствами, как прочность, пластичность, надежность и долговечность.

Прочность стали - ее способность воспринимать, не разрушаясь, различные нагрузки. Пластичность - способность необратимо изменять свою форму и размеры без разрушения под действием внешней нагрузки и сохранять эти изменения после снятия нагрузки. Надежность - свойство стали сохранять свои эксплуатационные свойства в течение требуемого промежутка времени. Долговечность - время, в течение которого сталь способна эксплуатироваться в соответствии с заданными техническими условиями. Обычно используют следующие крртерии оценки механических свойств.Критерии прочности: временное сопротивление сгв (МПа) - отношение наибольшей нагрузки, предшествующей разрушению образца, к площади его начального поперечного сечения; предел текучести (физический) сгт (МПа) - отношение наименьшей нагрузки, при которой образец деформируется без заметного ее увеличения, к площади его начального поперечного сечения; условный предел текучести σ0,2 (МПа) - отношение нагрузки, при которой остаточное удлинение составляет 0,2 % длины расчетного участка образца, к площади его начального поперечного сечения.

Критерии пластичности: относительное удлинение δ (%) - отношение приращения длины образца после разрыва (остаточное удлинение) к его начальной длине, выраженное в процентах; относительное сужение δ (%) - отношение разности начальной площади поперечного сечения образца после разрыва к его начальной площади поперечного сечения. Ударная вязкость (МДж/м2) оценивается работой удара, необходимой для деформации и разрушения призматического образца с расположенным посредине односторонним поперечным концентратором при испытании на ударный изгцб, отнесенной к площади поперечного сечения образца в основании концентратора. Твердость - способность стали противодействовать механическому проникновению (вдавливанию или царапанию) в нее посторонних тел.

Температура оказывает существенное влияние на механические свойства стали. С повышением температуры показатели прочности стали снижаются, а показатели пластичности возрастают. Характер изменения свойств определяется химическим составом и структурой стали. С понижением температуры пластичность и особенно ударная вязкость стали снижаются.

Для оценки работоспособности стали используют такие характеристики как жаропрочность, окалиностойкость, выносливость, коррозионная стойкость. Жаропрочность - способность металлов выдерживать механические нагрузки без существенной деформации и разрушения при повышенной температуре. Основные критерии оценки жаропрочности (например, на срок 100 тыс. ч): предел длительной .прочности сГдп - напряжение, при котором металл разрушается через 100 тыс. ч работы (испытания) при высокой (выше 450 °С) температуре; условный предел ползучести а - напряжение, которое при рабочей температуре вызывает скорость ползучести металла Vп = 10-5 %/ч, что соответствует 1 %-ной суммарной деформации за 100 тыс. ч или Vп = 10-7 мм/ч. Окалиностойкость (жаростойкость) - характеризует способность стали сопротивляться окисляющему воздействию газовой среды или перегретого пара при температуре 500-800 °С и выше без заметного снижения ее механических свойств в течение расчетного срока службы. Критерием окалиностойкости служит удельная потеря массы при окислении металла за определенный период времени, например за 100 тыс. ч.

Сопротивление усталости - свойство материала противостоять процессу постепенного накопления повреждений материала под действием переменных напряжений, приводящему к изменению свойств, образованию трещин, их развитию и разрушению. Критерием сопротивления усталости является предел ограниченной выносливости - максимальное по абсолютному значению напряжение цикла, соответствующее задаваемой циклической долговечности. Циклическая долговечность оценивается числом циклов напряжений или деформаций, выдержанных нагруженным объектом до образования усталостной трещины определенной протяженности или до усталостного разрушения. Коррозионная стойкость - способность сталей противостоять коррозии. Критерием оценки служит масса материала, превращенного в продукты коррозии в единицу времени с единицы площади поверхности, находящейся во взаимодействии с агрессивной средой, или толщина разрушенного слоя в единицу времени.

Физико-химические и прочностные свойства сталей во многом определяются их химическим составом, т. е. присутствием в них легирующих элементов. Конкретное влияние каждого из них сводится к следующему. Углерод увеличивает предел прочности, предел текучести стали, снижает ее пластичность и ударную вязкость. Кремний повышает прочностные и снижает пластические свойства, повышает жаростойкость (окалиностойкость) стали. Марганец влияет на прочность и прокаливаемость стали (увеличивает). Уменьшение пластичности стали наблюдается при содержании марганца более 1,5 %. В высоколегированных жаропрочных сталях марганец применяют для частичной замены дефицитного никеля. Алюминий используют для повышения жаропрочности и жаростойкости стали.

Сера и фосфор - вредные примеси. Сера способствует образованию трещин, а фосфор - резкому снижению ударной вязкости стали. Хром увеличивает прочность, прокаливаемость, сопротивление ползучести без снижения пластичности. При содержании хрома свыше 12 % сталь становится коррозионностойкой в атмосфере и во многих других промышленных средах. Никель - повышает прочность, пластичность, ударную вязкость и прокаливаемость, снижает температуру перехода в хрупкое состояние. Молибден делает аустенитную сталь более жаропрочной и коррозионностойкой в ряде высокоагрессивных сред. Титан и ниобий увеличивают прочность и жаропрочность сталей, а вольфрам- жаропрочность высоколегированных сталей.

Углеродистые стали обыкновенного качества имеют буквенно-цифровое обозначение, например СтЗ: буквы Ст обозначают, что сталь, цифры 0-6 - условный номер марки в зависимости от химического состава и механических свойств. В обозначении углеродистой качественной стали (например 0,8; 10; 11 кп; 20 пс) цифры означают среднее содержание углерода в сотых долях процента, а буквы кп и пс - соответственно кипящую и полукипящую сталь. Спокойная сталь индекса не имеет. Сталь листовая углеродистая для котлостроения имеет те же обозначения, но с индексом К, например 12К, 15К, 18К, 20К, 22К.

Обозначение марок легированных сталей включает обозначение элементов и следующих за ним цифр. Цифры после букв указывают среднее содержание легирующих элементов в процентах, кроме элементов, присутствующих в стали в малых количествах. Цифры перед буквами обозначают среднее или максимальное содержание углерода в стали в сотых долях процента. В конце обозначения марок сталей, полученных специальными методами, дополнительно через тире ставят буквы, соответствующие способу изготовления: ВД - вакуумно-дуговой переплав; Ш - электрошлаковый переплав; ВИ - вакуумно-индукционная выплавка.

Химические элементы в марках стали обозначают следующими буквами: марганец Г; кремний С; хром X; никель Н; молибден М; вольфрам В; ванадий Ф; титан Т; алюминий Ю; медь Д; ниобий Б; кобальт К; бор Р; фосфор П; цирконий Ц; селен Е. Расчеты на прочность элементов котла проводится на основе принципа оценки прочности по допускаемым напряжениям с учетом конкретных условий работы металла (давления и температуры).

Для элементов котлов характерна работа под действием внутреннего давления рабочего тела в сложных температурных условиях (барабаны, коллектора, трубы поверхностей нагрева). Когда выполняются расчеты на прочность элементов котла за расчетное давление, действующее со стороны рабочей среды на стенку, принимается давление р пара на выходе из котла, увеличенное на вели”“”\ гидравлических потерь S и давления столба bpq рабоче о тела при номинальной нагрузке тракта от выходного коллектора перегревателя до места расположения рассчитываемого элемента. Следовательно, расчетное давление

р' = р + Σ Δр + bрq

Если сумма гидравлического сопротивления и давления столба рабочей среды Σ Δр + bрq < 0,03p, то в расчеты на прочность элементов котла принимается р' = р.

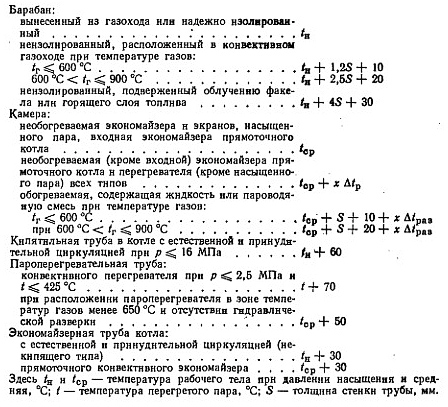

Температура, при которой проводится расчеты на прочность элементов котла (расчетная температура), зависит от условий обогрева и охлаждения рассматриваемого элемента. Для необогреваемых элементов расчетная температура стенки принимается равной температуре рабочего тела. Для барабана - это температура насыщения, соответствующая давлению в барабане; для коллекторов, поверхностей нагрева и соединительных трубопроводов - это температура протекающего через них рабочего тела. Для обогреваемых элементов расчетную температуру tCT стенки (°С) определяют по зависимостям, приведенным ниже.

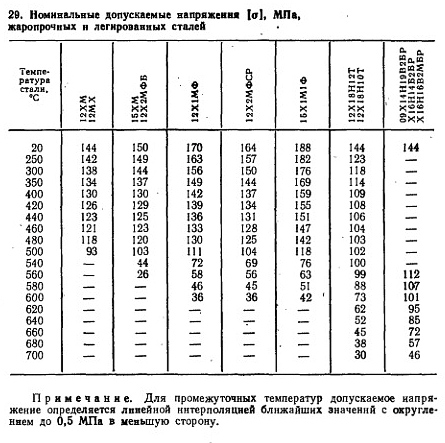

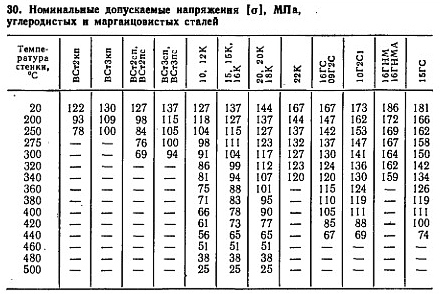

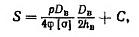

Номинальное допускаемое напряжение, используемое в расчетах для определения минимальной толщины стенки или максимально допускаемого давления, выбирают из следующих величин:

![]()

где σtв, σtт, σtдп и σtn1 % - временное сопротивление, предел текучести, предел длительной прочности и ползучести при соответствующей температуре; nв, n0,2, nДп, nn1, % - соответствующие коэффициенты запаса прочности. Для углеродистой стали, работающей при t < 400 °С, и легированной стали, работающей при t < 450 °С, допускаемое напряжение принимают наименьшее из первых двух (временное сопротивление или предел текучести). При температуре t > 400 °С для углеродистых, t > 450 °С для легированных к t > 525 °С для аустенитных сталей за допускаемое напряжение принимают наименьшее значение из последних трех. Допускаемые напряжения для наиболее употребляемых сталей в котлостроении приведены в табл. 29 и 30.

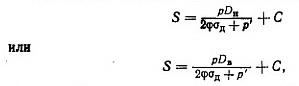

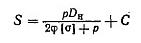

Номинальная толщина барабана или прямой круглой камеры

где Dн и DB - соответственно наружный и внутренний диаметр, мм; σд - допускаемое напряжение, МПа; φ - коэффициент прочности элемента, учитывающий ослабление барабана (камеры) продольными сварными швами и отверстиями; С - прибавка к расчетной толщине стенки. Допускаемое напряжение, зависящее от марки стали и температуры, определяется по формуле

σд = η [ σ ]

где η - коэффициент, равный для необогреваемых элементов единице, а для обогреваемых 0,9.

Для барабана и камеры, ослабленных сварными соединениями, коэффициент прочности принимается:

φ = 1 для углеродистой стали, марганцовистой, хромомолибденовой или аустенитной стали;

φ = 0,9 для хромомолибденованадиевой и высокохромистой стали при электрошлаковой или ручной и автоматической сварке под флюсом при tст <510 °С;

φ = 0,7 при ручной и автоматической сварке под флюсом при tст S* 530 °С;

φ определяется линеинои интерполяцией между указанными значениями при 510 °С < tст < 530 °С.

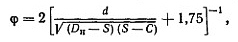

Для труб и эллиптического днища, ослабленных одиночным укрепленным отверстием, коэффициент прочности определяется по одной из следующих формул:

если номинальным является внутренний диаметр Dв,

![]()

если номинальным является наружный диаметр Dв

где S - толщина стенки, мм; С - прибавка к толщине стенки, мм.

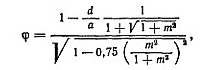

Для труб и выпуклых днищ, ослабленных отверстиями, коэффициент прочности определяется по следующим формулам: для продольного ряда отверстий или коридорного поля отверстий с одинаковым шагом t

![]()

для поперечного ряда отверстий или поля отверстий с одинаковым шагом t1

![]()

для шахматного равномерного поля отверстий (три коэффициента φ прочности) в продольном направлении при t = 2а; в поперечном направлении при t1 = 2b; по диагонали

где m = b / а; а минимальный шаг в продольном направлении, мм; b - минимальный шаг в поперечном направлении, мм. Прибавку к толщине стенки С выбирают:

C = 1мм при S ≤ 20мм

C = 0мм при S > 20мм

Номинальная толщина стенки труб и трубопроводов должна быть не менее, мм,

при условии (S - C) / DH ≤ 0,25.

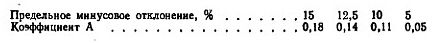

Для бесшовных труб φ = 1. Величина прибавки

![]()

где А - коэффициент, зависящий от минусового отклонения по толщине стенки трубы, приведен ниже.

Номинальная толщина стенки эллиптического днища должна быть не менее

где hв - высота эллиптической части днища по внутренней поверхности, мм.

Формула верна при выполнении следующих условий:

![]()

где d - диаметр отверстия лаза, мм; прибавка С = 0.04762S, но она не должна быть менее 1 мм.

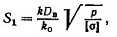

Толщина круглого днища без отверстий или с одним центральным отверстием

где k - коэффициент, характеризующий тип днища, k = 0,33 / 0,54; k0 - коэффициент, учитывающий ослабление днища отверстием; для днища без отверстия k0 - 1, для днища с отверстием k0 = 1 - 0,65 d / Dв при d / Dв < 0,35 и k0 = 0,77 при 0,35 < d / Dв < 0,75.

Во всех случаях расчеты на прочность элементов котла допускают, что толщина днища должна быть не менее толщины цилиндрической части, вычисленной по формуле