Котлы Е-1/9-1, Е-1/9-1 Г, Е-1/9-1М, ПКН-1С, ПКН-2

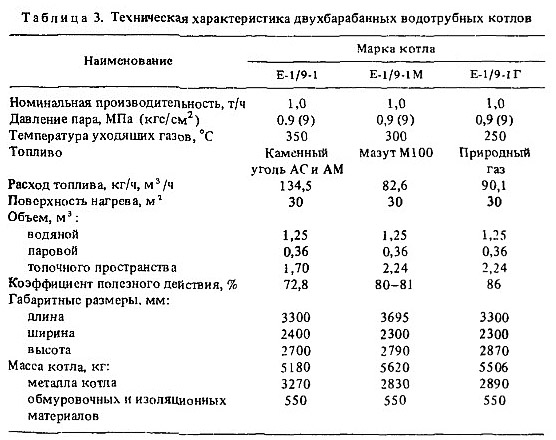

Котлы Е-1/9-1, Е-1/9-1М и Е-1/9-1 Г объединены общей конструктивной схемой. Котлы этой группы, имеющие паропроизводительность 1000 кг/ч, предназначены для работы на твердом (антрацит АС и AM) топливе, мазуте M100 и природном газе соответственно и служат для удовлетворения потребностей предприятий в насыщенном паре влажностью до 3% для покрытия технологических и теплофикационных нагрузбк. Техническая характеристика котлов приведена в табл. 3.

Паровой котел Е-1/9-1 состоит из верхнего и нижнего барабанов, расположенных на одной вертикальной оси (рис. 3). Барабаны соединены между собой пучком труб (11 рядов по 14 труб в каждом), образующих конвективную поверхность нагрева. Топочная камера экранирована двумя боковыми настенными экранами и потолочным экраном. Боковые экраны выполнены из прямых труб, объединяемых верхними и нижними коллекторами, вваренными в верхний и нижний барабаны соответственно. Потолочный экран частично охватывает и фронт котла, образованный фронтовым коллектором и вваренным в него пакетом и.к гнутых труб (повторяющих очертания фронта и потолка топочной камеры), которые присоединены сваркой непосредственно к верхнему барабану. Вода из верхнего барабана котла в нижний поступает по последним рлдам труб конвективного пучка, расположенным в зоне пониженных температур продуктов сгорания топлива.

Питание боковых экранов водой осуществляется из нижнего барабана котла по нижним коллекторам. Потолочный экран питается от фронтового коллектора, в который вода поступает по соединительным трубам из нижних коллекторов боковых экранов. Характерной особенностью циркуляционной схемы котла является отсутствие необогреваемых питательных и отводящих труб экранов.

Ввод питательной воды выполнен в верхний барабан котла, внутри которого установлена распределительная труба. Продувка котла предусматривается через штуцеры в нижнем барабане, в нижних коллекторах бокового экрана и во фронтовом коллекторе.

На рис. 4 показана схема циркуляции в двухбарабанных водотрубных котлах Е-1/9-1. Здесь же показаны линии продувки нижнего барабана и коллекторов экранов. Для обеспечения устойчивой циркуляции и равномерного прогрева элементов котла при растопке из холодного состояния предусмотрен подвод пара от постороннего источника в нижний барабан. Пароводяная эмульсия из топочных экранов и конвективного пучка поступает в верхний барабан, где от пара отделяются частицы воды. Необходимая сухость пара обеспечивается сепарационными устройствами, устанавливаемыми в верхнем барабане. На днище верхнего барабана размещены патрубки для присоединения водоуказательных приборов и уровнемерной колонки сигнализатора предельных уровней и автоматики безопасности.

По верхней образующей верхнего барабана размещены два пружинных предохранительных клапана. Верхний и нижний барабаны снабжены круглыми люками, которые обеспечивают доступ для осмотра и очистки внутренней поверхности барабанов и труб конвективного пучка. Для обеспечения доступа при осмотре и очистке внутренних поверхностей все коллекторы снабжены в торцевой части лючками.

Топочная камера котла - прямоугольной формы, что позволяет применять различные механические топочные устройства. Поперечное смывание труб конвективного пучка топочными газами с требуемой скоростью достигается установкой в нем двух газовых перегородок из жаростойкой стали.

Обмуровка котлов Е-1/9-1 - комбинированная из огнеупорного кирпича и изоляционных вулканитовых или совслитовых плит. Поверхности, непосредственно соприкасающиеся с горячими газами, выполнены огнеупорным кирпичом, далее изоляционными плитами, пустоты в слое огнеупорного кирпича заполняются жаропрочным бетоном, а в слоях изоляционных плит - водным раствором совелита. Прилегание обмуровки к барабанам и коллекторам выполнено через прокладки из листового асбеста. Свобода тепловых расширений элементов обмуровки обеспечивается температурными швами, заполненными шнуровым асбестом.

Обмуровка котлов для жидкого и газообразного топлива отличается от обмуровки котлов для твердого топлива наличием пода, находящегося в зоне высоких температур. Поэтому под выполняют из двух слоев: в первый укладывают диатомовый кирпич, во второй - огнеупорный.

Наружную поверхность котла покрывают декоративной обшивкой из тонколистовой стали, которую крепят к специальному каркасу, изготавливаемому из уголка; кроме улучшения эстетического вида, обшивка предохраняет поверхность обмуровки и изоляции от разрушения и повышает газовую плотность котла. В топках котлов, предназначенных для работы на твердом топливе, применена ручная колосниковая решетка, имеющая четыре качающихся и два неподвижных колосника. На каждые два качающихся колосника имеется отдельный ручной привод механизма поворота. Топочный объем ограничивается колосниковой решеткой, боковыми и потолочными экранами и передним рядом труб конвективного пучка. Выступающая в топку часть нижнего барабана защищается от перегрева огнеупорным бетоном. На фронте котла установлены топочная дверца и дверца зольника. Воздух, необходимый для горения топлива, подается под колосниковую решетку, а воздух, поступающий без предварительного подогрева предохраняет колосниковую решетку от перегрева. В зольном пространстве размещен коллектор подпаривания.

Топочный объем котлов, работающих на жидком и газообразном топливе, ограничивается подом топки, боковыми и потолочным экранами и передним рядом труб конвективного пучка.

Котлы ПКН-1С, ПКН-2 и ПКН-ЗГ

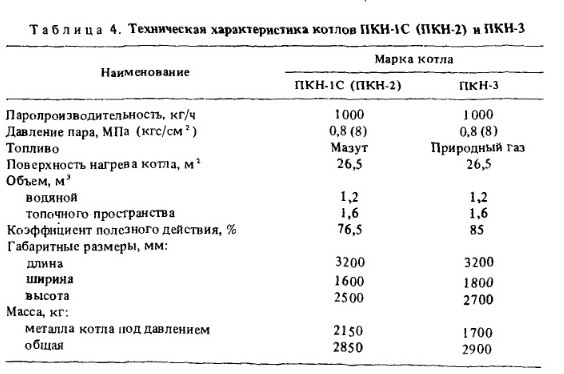

Котел ПКН-1С (после модернизации - ПКН-2) предназначен для обеспечения технологическим паром буровых установок, обогрева механизмов в зимнее время и отопления бытовых помещений. Для этих же целей предназначен и котел ПКН-ЗГ. Кроме буровых установок, указанные котлы применяются для покрытия технологических и отопительных тепловых нагрузок в нефтяной промышленности и других отраслях народного хозяйства. Паровые котлы установок принадлежат к типу вертикально-водотрубных двухбарабанных котлов с естественной циркуляцией. Техническая характеристика котлов приведена в табл. 4.

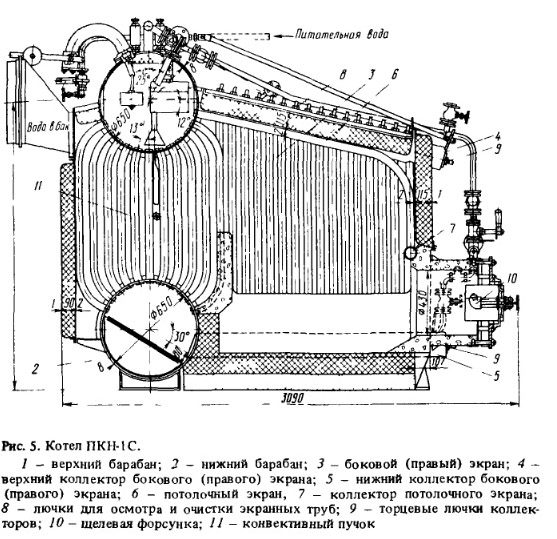

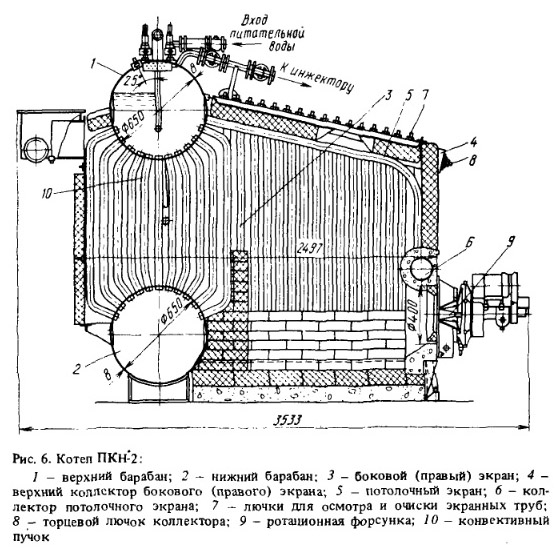

Устройство котлов ПКН-1С и ПКН-2 показано на рис. 5, 6. Котел состоит из верхнего и нижнего барабанов, соединенных между собой трубами, образующими конвективный пучок, топочных экранов, включенных в циркуляцию котла посредством четырех боковых коллекторов, вваренных в барабаны, и одного фронтового коллектора для подключения потолочного экрана.

Барабаны расположены на общей вертикальной оси. Боковые экраны выполнены из прямых труб, расположенных в вертикальной плоскости. Все коллекторы снабжены лючками, обеспечивающими доступ для очистки и осмотра внутренних поверхностей. Барабаны котлов снабжены люками, открывающими все поперечное сечение и обеспечивающими свободный доступ внутрь. Внутренний диаметр барабанов 650 мм.

Конвективный пучок образуется одиннадцатью коридорно расположенными рядами труб (по 12 шт. в ряд) с общей поверхностью нагрева 21,5 м2. Шаг труб боковых экранов 85 мм, потолочного экрана 80 мм. В конвективной и экранных поверхностях нагрева использованы бесшовные трубы 051X2,5 мм из стали 10. Присоединение труб к барабанам и коллекторам выполнено на сварке. В конвективном пучке установлены газовые перегородки, обеспечивающие поперечное омывание труб газовым потоком с необходимыми скоростями. Под топочной камеры выполнен из огнеупорного кирпича. Передний ряд труб конвективного пучка по высоте на половину, а боковые экраны на 1/4 высоты защищены обмазкой из жаропрочного бетона.

На котлах ПКН-1С применена паровая мазутная форсунка щелевого типа, которая установлена в торце муфеля. Трубы подвода топлива и пара выполнены поворотными на шарнирах, что обеспечивает быструю установку форсунки на рабочее место и выемку ее обратно. Распыление топлива осуществляется свежим паром, отбираемым непосредственно из верхнего барабана котла давлением от 0,4 МПа (4 кгс/см ) и выше. Воздух, необходимый для горения топлива, подводится через регулируемые кольцевые отверстия с фронта муфеля. На этих котлах применено внутрикотловое термическое умягчение воды. В каскадном реакторе, размещенном в верхнем барабане, осуществляется подогрев и деаэрация воды. Выпадающие при этом соли временной жесткости частично оседают в реакторе в виде шлама, который периодически удаляется. Большая часть шлама сбрасывается вместе с водой в нижний барабан, служащий одновременно грязевиком-шламоотстойником, откуда шлам удаляется при периодической продувке.

В котлах ПКН-2 применена докотловая обработка воды, в связи с чем изменены внутрибарабанные устройства. Водоподготовительная установка состоит из осветительного фильтра и Na-катионитового фильтра. Мазутная форсунка щелевого типа заменена на горелочное устройство АР-90. На котлах ПКН-1С и ПКН-2 применена облегченная обмуровка, состоящая из отдельных съемных щитов, непосредственно прилегающих к трубам. Со стороны котла обшивка щитов выполнена из листов окалиностойкой стали толщиной 2 мм, с наружной стороны - из листов углеродистой стали толщиной 1 мм. Полость между листами обшивки заполнена теплоизоляционным материалом.

Дальнейшим развитием котлов ПКН-1С и ПКН-2 является паровой котел ПКН-ЗГ, работающий на природном газе. Конструктивная схема котла аналогична котлу ПКН-2. Котел имеет газоплотную топку, газоплотность топки достигается приваркой мембран к трубам первого ряда конвективного пучка и трубам боковых экранов, а также приваркой листа из жаростойкой стали к верхним коллекторам и соединительным трубам. К нижним коллекторам приварен наклонный подовый короб. Газоплотная топка изолируется от внешней среды теплоизоляционными плитами из минеральной ваты. Толщина теплоизоляции 115-120 мм. Под, боковые, задняя и передняя стенка топки выполнены из шамотного кирпича. Щиты теплоизоляции крепятся на каркасе из уголка и между собой скрепляются болтами. Зазоры между щитами, барабанами и коллекторами забиваются асбестовым шнуром и промазываются пастой, изготовленной из асбестового волокна, пиролюзита, кварцевого песка и жидкого стекла в соотношении 1:3 ; 16:20 весовых частей.

В комплект котла входят блок водоподготовки, паровой питательный насос и паровой инжектор, горелочное устройство, мазутный бак и бак для питательной воды, сигнализатор предельных уровней воды, клапан-отсекатель, дымовая труба, трубопроводы в пределах котла, металлическая утепленная будка на раме, обеспечивающей транспортировку всего котла в целом.