Котлы ДЕ

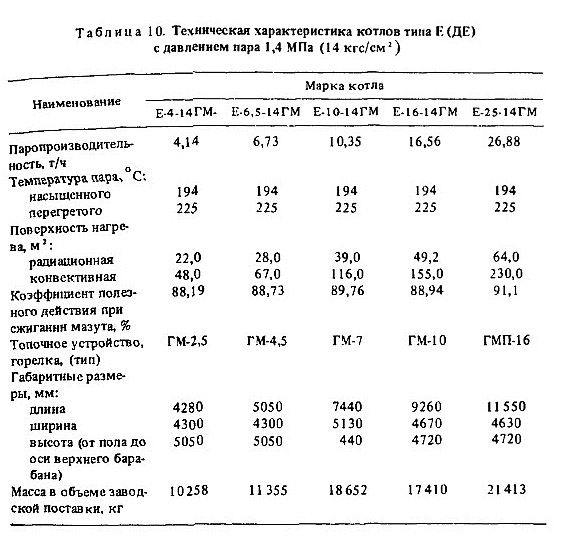

Газомазутные паровые вертикальные водотрубные котлы ДЕ предназначены для выработки насыщенного или перегретого до температуры 225 °С пара, используемого на технологические нужды, отопление, вентиляцию и горячее водоснабжение. Котлы ДЕ этого типа выпускаются на номинальную паропроизводительность 4; 6,5; 10; 16 и 25 т/ч при рабочем давлении 1,4 и 2,4 МПа (14 и 24 кгс/см2). Техническая характеристика котлов с рабочим давлением 1,4 МПа (14 кгс/см2) приведена в табл. 10.

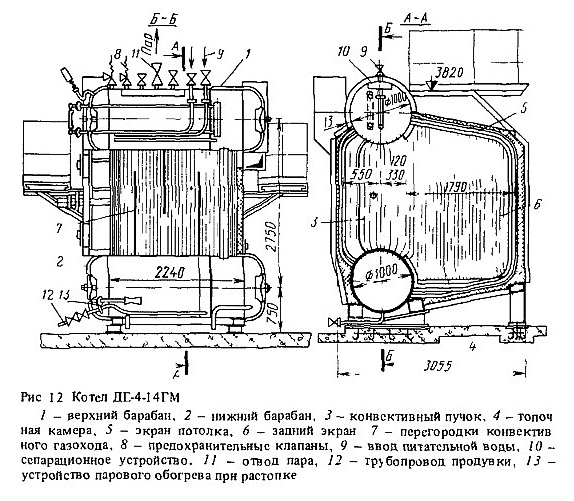

Конструктивной особенностью таких котлов (рис. 12) является размещение топочной камеры сбоку конвективного пучка, образованного вертикальными трубами, развальцованными в верхнем и нижнем барабанах. При этом в максимальной степени использована унификация деталей и сборочных единиц, применяемых в котлах типов ДКВР и КБ. Так, во всех типоразмерах котлов диаметр верхнего и нижнего барабанов составляет 1000 мм, расстояние между барабанами 2750 мм, для экранов и конвективного пучка применены трубы 51X 2,5 мм.

Длина цилиндрической части барабанов (в котлах типа ДБ, в отличие от котлов типа ДКВР и КБ, длина верхнего и нижнего барабанов одинакова) в котлах производительностью 4 т/ч - 2250 мм, в котлах производительностью 25 т/ч - 7500 мм. В переднем и заднем днищах каждого из барабанов имеются лазовые затворы для внутреннего осмотра и очистки их внутренних поверхностей. Для всех типоразмеров котлов данного типа ширина топочной камеры принята одинаковой, равной 1790 мм (по осям экранных труб). В зависимости от паропроизводительности котлов изменяется глубина топочной камеры (для паропроизводительности 4 т/ч - 1980 мм, для паропроизводительности 25 т/ч - 6960 мм) и связанная с ней глубина конвективного пучка. Средняя высота топочной камеры 2400 мм.

Топочная камера отделяется от конвективного пучка газоплотной перегородкой, образованной из труб 51 X 2,5 мм, установленных вплотную с шагом 55 мм и сваренных между собой Концы труб обсажены до диаметра 38 мм. В задней части перегородки выполнено окно для прохода топочных газов в конвективный пучок. Уплотнение в месте входа обсаженных концов труб в барабан обеспечивается чугунными гребенками, примыкающими к трубам и барабану. Потолок, правая боковая поверхность подтопочной камеры экранированы фасонными трубами 51 X 2,5 мм, образующими единый экран, выполненный с шагом труб, равным 55 мм. Концы труб экрана завальцованы в верхний и нижний барабаны Трубы заднего экрана не имеют обсадных концов и присоединяются сваркой к верхнему и нижнему коллекторам 159X3,5 мм. Коллекторы соединены с верхним и нижним барабанами и объединены необогреваемой рециркуляционной трубой 76 X 3,5 мм.

В котлах паропроизводительностью 4-10 т/ч фронтовой экран выполняется аналогично заднему экрану. Отличие состоит в том, что для обеспечения размещения горелочного устройства и лаза, совмещенного со взрывным клапаном, во фронтовом экране соответственно уменьшено количество труб. В котлах паропроизводительностью 16 и 25 т/ч фронтовой экран образован четырьмя трубами, присоединенными непосредственно к верхнему и нижнему барабанам.

Во всех котлах под топки закрыт огнеупорным кирпичом. Конвективный пучок образован коридорно расположенными вертикальными трубами 51 Х2,5 мм, развальцованными в верхнем и нижнем барабанах (продольный шаг труб 90 мм, поперечный шаг 110 мм, в среднем ряду труб поперечный шаг принят 120 мм). Для обеспечения необходимых скоростей газов в конвективных пучках котлов паропроизводительностью 4; 6,5 и 10 т/ч установлены продольные ступенчатые перегородки. В котлах паропроизводительностью 16 и 25 т/ч продольные перегородки не предусматриваются, переброс продуктов сгорания с фронта, после выхода из конвективного пучка, к экономайзеру, расположенному сзади котла, выполнен по газовому коробу, размещенному над топочной камерой.

Циркуляционная схема всех газомазутных паровых котлов ДЕ одинакова и включает четыре экрана (фронтовой, задний и два боковых) и конвективный пучок. Боковые экраны и конвективный пучок котлов всех типоразмеров, а также фронтовой экран котлов паропроизводительностью 16 и 25 т/ч присоединены непосредственно к верхнему и нижнему барабанам. Задние экраны всех котлов и фронтовые экраны котлов паропроизводительностью 4; 6,5; 10 т/ч объединяются нижними (горизонтальными) раздающими и верхними (наклонными) собирающими коллекторами, присоединенными к барабанам. Другие концы коллекторов объединены необогреваемой рециркуляционной трубой 76X3,5 мм. В котлах паропроизводительностью 4; 6,5 и 10 т/ч применена одноступенчатая схема испарения, в котлах паропроизводительностью 16 и 25 т/ч - двухступенчатая схема испарения. Вторая ступень испарения включает первые по ходу газов трубы конвективного пучка и опускные необогреваемые трубы 0159X4,5 мм (две - у котлов паропроизводительностью 16 т/ч и три - у котлов паропроизводительностью 25 т/ч).

Во всех котлах общими опускными трубами испарительной системы (в котлах паропроизводительностью 16 и 25 т/ч - первой ступени испарения) являются последние по ходу газов ряды труб конвективного пучка. В водяном пространстве верхнего барабана размещены питательная труба и труба для ввода фосфатов, в паровом пространстве установлены сепарационные устройства.

В нижних барабанах котлов паропроизводительностью 4; 6,5 и 10 т/ч расположена перфорированная труба для непрерывной продувки котла, которая совмещена с периодической продувкой. Периодическая продувка котлов паропроизводительностью 16 и 25 т/ч предусматривается из нижнего барабана, непрерывная - из солевого отсека верхнего барабана (вторая ступень испарения). Нижние барабаны всех котлов снабжены устройствами для парового прогрева воды при растопке и штуцерами для спуска воды.

Первичными сепарационными устройствами первой ступени испарения являются размешенные в верхнем барабане направляющие щиты и козырьки, обеспечивающие подачу пароводяной смеси на уровень воды. Вторичные сепарационные устройства выполнены в виде горизонтальных жалюзийных сепараторов с дырчатыми листами (в котлах паропроизводительностью 4 т/ч - в виде дырчатых листов). Сепарационными устройствами второй ступени испарения являются продольные щиты, организующие движение пароводяной смеси на торец барабана, а затем вдоль него к поперечной перегородке, разделяющей отсеки. Чистый и солевой отсеки сообщаются по пару через окно над поперечной перегородкой, а по воде - через подпиточную трубу.

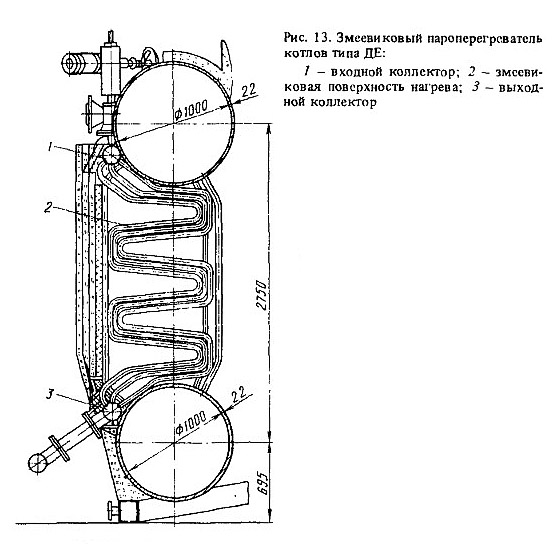

Пароперегреватель котлов паропроизводительностью 4; 6,5 и 10 т/ч выполняется змеевиковым (рис. 13) из труб 32X3 мм. В котлах паропроизводительностью 16 и 25 т/ч пароперегреватель выполняется вертикальным из двух рядов труб 51 X 2,5 мм. Очистка поверхностен нагрева от наружных загрязнений осуществляется стационарными обдувочными устройствами, расположенными с левой стороны котла. Обдувочное устройство состоит из узла крепления и трубы с соплами, которая вращается при обдувке конвективной части котла. Вращение трубы осуществляется вручную. При обдувке используется насыщенный или перегретый пар давлением не менее 0,7 МПа (7 кгс/см2).

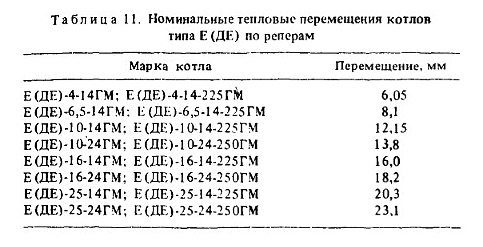

Котлы ДЕ имеют опорную раму, передающую все нагрузки на фундамент. Свобода температурных перемещений элементов котлов обеспечивается неподвижным закреплением передней опоры нижнего барабана и подвижным креплением за счет овальных отверстий для болтов, которыми крепится задняя опора к раме котла. Номинальные тепловые перемещения котлов по реперам приведены в табл. 11. Для контроля за тепловыми перемещениями в котлах устанавливается репер в районе задней стороны нижнего барабана. Кроме этого, предусматривается контроль перемещений нижних коллекторов фронтового и заднего экранов.

Газоплотное экранирование боковых стенок, потолка и пода топочной камеры позволило отказаться от тяжелой обмуровки и применить легкую натрубную изоляцию толщиной 100 мм, укладываемую на слой шамотобетона по сетке толщиной 25 мм. Для уменьшения присосов воздуха в газовый тракт котла натрубная изоляция снаружи покрывается листовой металлической обшивкой, привариваемой к каркасу котла. Применение натрубной тепловой изоляции позволило улучшить динамические характеристики котлов, уменьшить потери в окружающую среду и потери теплоты лри пусках и остановах котлов, связанные с прогревом больших масс обмуровочных материалов. Все котлы ДЕ поставляются полностью в собранном виде без натрубной изоляции. Погруженные на железнодорожную платформу вместе с креплениями котлы ДЕ вписываются в габарит 1-В, предназначенный Для вагонов, допускаемых к обращению по сети железных дорог СССР широкой колеи.