Сепарация и промывка пара

Требования к пару. В насыщенном водяном паре могут находиться различные примеси: газы N2, NH3, СО2, Н2, соли и кислоты минеральных и органических веществ, оксиды металлов, взвешенные или растворенные в паре.

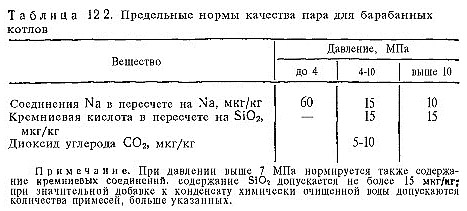

Минеральные примеси могут отлагаться в трубах пароперегревателя, в арматуре паропроводов и в проточной части турбины в количестве, недопустимом для их нормальной работы. К качеству насыщенного пара барабанных котлов предъявляются жесткие требования, установленные на основе опыта эксплуатации оборудования и данных теплохимических испытаний. Предельные нормы качества пара для барабанных котлов приведены в табл. 12.2.

Загрязняющие примеси поступают в насыщенный пар в основном из питательной воды. Содержание продуктов коррозии при нормальных условиях незначительно. В прямоточных котлах высокого и сверхвысокого давления определяющее значение в загрязнении пара имеют растворенные в нем минеральные неорганические примеси, в основном SО2, оксиды Fe и Си, а также соединения натрия.

Соотношение между минеральными примесями, выносимыми с паром и остающимися в воде при докритическом давлении, характеризуется коэффициентом распределения

![]()

где Сп и Св - содержания минеральных примесей в паре и в воде, мкг/кг.

Коэффициент распределения зависит от химического состава минеральных веществ, так как растворение примесей происходит избирательно и повышается с увеличением давления и температуры пара.

Некоторые из вынесенных паром примесей откладываются затем на испарительных поверхностях или в турбине. Таким образом, в прямоточных котлах качество насыщенного пара определяется только характеристикой питательной воды. В котлах с естественной и многократной принудительной циркуляцией отделение пара от воды происходит в барабане. В котлах низкого и среднего давления загрязнение насыщенного пара происходит преимущественно вследствие выноса вместе с паром капель воды, содержащих минеральные примеси. При высоком давлении пара и его незначительной влажности выносятся растворенные в нем примеси, в основном соединения кремния, гидроксиды металлов.

В общем случае содержание минеральных нелетучих примесей в насыщенном паре, мкг/кг,

![]()

где d - влажность пара, %, обычно d =0,01/0,03 %; Кр- коэффициент распределения примесей за счет растворимости между паром и водой. При низких и средних давлениях содержание минеральных примесей в паре практически определяется только их содержанием в находящейся в барабане воде и влажностью пара, так как (d+Kp)=d.

Образование капель воды и унос их паром. В барабане когаа при вводе пароводяной смеси под уровень воды происходит ее дробление и образование крупных и мелких капель. Дробление воды происходит за счет затраты части кинетической энергии всплывающих на ее поверхность пузырей пара и за счет освобождения части энергии поверхностного натяжения при разрыве водных оболочек пузырей. При переходе из водяного объема в паровой скорость паровых пузырей уменьшается, так как увеличивается доля сечения, занимаемая паром в области от фстао ДО 1. При этом разность кинетических энергий (за 1 с) потоков пара в водяном и паровом объеме барабана составляет

где F - площадь поверхности зеркала испарения, м2; фстаб - объемное паросодержание в стабилизированном водяном участке.

Энергия поверхностного натяжения, освобождающаяся при разрыве паровых пузырьков за то же время, составляет:

![]()

где dпуз и dкап - средние диаметры паровых пузырей и водяных капель; а - коэффициент поверхностного натяжения пленки; п и т - числа паровых пузырей и водяных капель, образующихся при разрушении одного парового пузыря.

При обычно принятых небольших приведенных скоростях пара через слой воды при низком (0,3-0,5 м/с) и при высоком давлении (0,1-0,2 м/с) отношение ΔEh/ΔE0 составляет соответственно около 103 и 102, следовательно, образование мелких капель жидкости происходит в основном за счет поверхностного натяжения, освобождающегося при разрыве оболочек паровых пузырей, упрочняющихся при наличии растворенных или взвешенных в воде веществ. Образовавшиеся на поверхности зеркала испарения капли за счет их кинетической энергии будут подпрыгивать на высоту lпод. Если высота подпрыгивания капель больше высоты парового пространства барабана, то капли могут быть унесены из него потоком пара. Если lпод < lдейств, то такие капли выпадают обратно из потока пара в водяной объем барабана. Если относительная скорость капли равна скорости ее витания wBm, то высота подъема капли будет неограниченно большой.

После того как начальная скорость капли перестанет оказывать влияние на ее движение, вертикальная составляющая стабилизированной скорости движения капли в восходящем потоке пара wун = w"- wвит, где w" - скорость пара. Если wвит > w", то капля при отсутствии устройств для ее задержания будет унесена потоком пара из парового пространства барабана; если wвит<w", то капля упадет на зеркало испарения. При давлении 10 МПа, достаточной высоте парового пространства барабана под действием подъемной скорости пара к I =0,1 м/с потоком пара будут транспортироваться капли размером меньше 0,1 мм. Из приведенной характеристики образования капель влаги и выноса их потоком пара следует, что влажность пара зависит от нагрузки зеркала испарения и парового объема барабана, физических характеристик воды и пара, а также солесодержания воды. Зависимость влажности пара от его подъемной скорости определяется выражением

![]()

где А - коэффициент, зависящий от физических свойств воды и пара, а также от солесодержания воды. Подъемная скорость пара пропорциональна нагрузке зеркала испарения и нагрузке объема парового пространства барабана, т. е. значению Rs = D/F или Rс=D/V, где D - нагрузка котла; F и V - площадь зеркала испарения и объем парового пространства барабана. Поэтому зависимость влажности пара от w0 к Rv или Rs идентичны, следовательно,

![]()

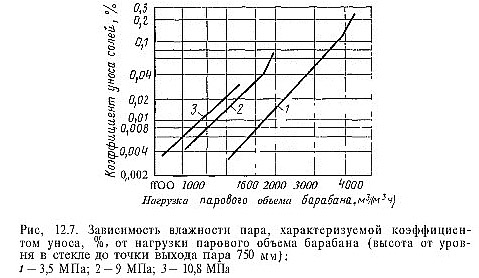

На рис. 12.7 показана зависимость влажности пара от нагрузки парового обьема. При малых нагрузках повышение влажности происходит медленно и ге<2. С ростом нагрузки влажность пара интенсивно увеличивается и п возрастает до 2-4. Дальнейшее увеличение нагрузки приводит к резкому увеличению ге=8-12 и влажности. Повышение давления увеличивает транспортирующую способность пара и долю мелких капель влаги в паре. В результате влажность пара при той же нагрузке будет больше, чем при меньшем давлении.

На рис. 12.8 показана зависимость влажности пара от высоты парового пространства барабана. С увеличением /действ влажность пара сначала резко уменьшается, а затем уменьшение влажности замедляется. При умеренных значениях lдейст = 800+1000 м3/(м2*ч) увеличение lдейст более чем на 0,8-1 м не дает существенного уменьшения влажности пара. Существенное влияние на влажность пара оказывает солесодержание воды. Это связано с уменьшением действительной высоты парового пространства барабана вследствие набухания водяного объема при увеличении солесодержания воды, а также повышения доли мелкодисперсных капель влаги, транспортируемых паром. С увеличением влажности пара возрастает и коэффициент уноса солей, равный отношению солесодержания пара к солесодержанию воды: K = Sп/Sв.

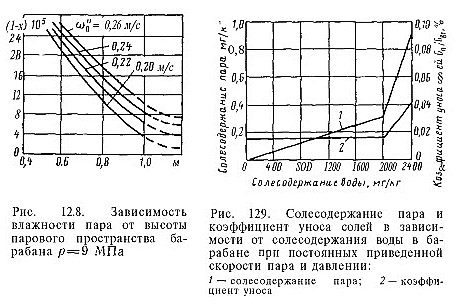

На рис. 12.9 показана зависимость солесодержания пара и коэффициента уноса от солесодержания воды при постоянных приведенной скорости пара и давлении. При увеличении солесодержания воды SB до некоторого критического значения солесодержание пара увеличивается пропорционально SB и коэффициент уноса К остается постоянным. При критическом солесодержании воды наблюдается резкое увеличение солесодержания пара и коэффициента уноса. Критическое солесодержание зависит от давления и состава взвешенных и растворенных в воде веществ. С ростом давления критическое солесодержание воды уменьшается.

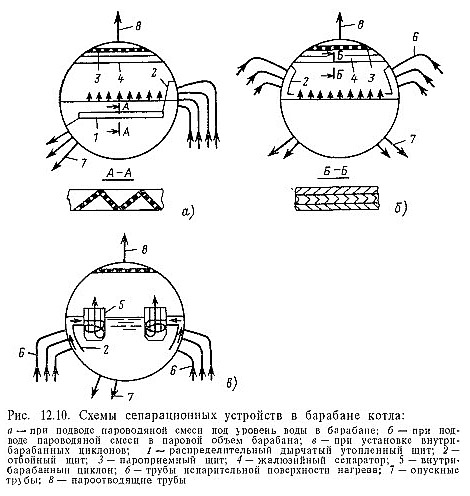

В барабанных котлах для улучшения качества насыщенного пара необходимо уменьшить содержание в нем капельной влаги и растворенных в паре веществ. При низких и средних давлениях решающее значение для уменьшения солесодержания пара имеет сепарация капельной влаги от пара. В котлах высокого и сверхкритического давления солесодержание пара определяется также содержанием в паре растворенных примесей. Уменьшение содержания в паре капельной влаги достигается в барабане котла равномерным распределением по длине и по диаметру барабана пароводяной и паровой нагрузки, а также отделением капель влаги от пара с помощью сепарационных устройств. В современных барабанных котлах применяются в отдельности или в различных сочетаниях различные сепарационные устройства, схемы которых показаны на рис. 12.10. Эти устройства должны погасить кинетическую энергию поступающей в барабан пароводяной смеси с минимальным образованием мелкодисперсных капель влаги, обеспечить равномерное распределение паровой нагрузки по площади зеркала испарения и потока пара в объеме барабана, осуществить выделение из потока пара капель влаги. В сепарационных устройствах используются следующие принципы сепарации капель влаги из пара.

Гравитационная сепарация. Отделение капель влаги от пара осуществляется при горизонтальном и вертикальном подъемном движении пара со стабилизированной малой скоростью. Эффективность гравитационной сепарации пропорциональна разности плотности воды и пара, т. е. зависит от давления, а также размеров капель воды, скорости потока пара и длины его пути до выхода из барабана.

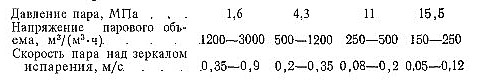

При указанных ниже напряжениях парового пространства барабана и скорости подъемного движения пара крупные капли влаги выпадают из потока на зеркало испарения и в паре остаются частицы менее 50 мкм:

Этот принцип сепарации используется, например, в устройстве, показанном на рис. 12.10, а. Гашение кинетической энергии струи пароводяной смеси и равномерное распределение пара происходят в водяном объеме. Отделение капелек влаги от пара осуществляется в паровом пространстве. Гравитационная сепарация имеет место практически в той или иной мере при всех конструкциях внутрибарабанных устройств.

Инерционная сепарация. Отделение более крупных капель воды от пара может быть осуществлено при резком ускорении горизонтального или вертикального потока пара и последующем уменьшении его скорости, а также за счет центробежных сил, действующих на каплю при изменении направления движения или направления закручивания потока влажного пара. Инерционный принцип сепарации используется в различных конструкциях сепарационных устройств, основные из которых, как было указано ранее, показаны на рис. 12.10.

Простейшим инерционным сепаратором являются глухие или дырчатые стальные листы, размещенные вертикально или наклонно, которые одновременно используются для гашения кинетической энергии пароводяной смеси и отделения основной массы воды от пара (схема рис. 12.10,б). Скорость пароводяной смеси на входе под отбойный щит не должна превышать 2-2,5 м/с. Скорость пара на выходе из-под щита в барабан принимается обычно 0,7-1 м/с. Применяемые для равномерного распределения пара по площади зеркала испарения дырчатые щиты устанавливаются примерно на 75-100 мм ниже нижнего уровня воды в барабане. Минимальная скорость пара в отверстиях щита размером 8-12 мм должна быть 0,95 м/с при 4 МПа и 0,5 м/с при 10 МПа.

В жалюзийном сепараторе (рис. 12.10, б) для инерционного отделения капель воды используется изменение ускорения потока в сепараторе и на выходе из него, а также многократное изменение его направления, что повышает эффективность сепарации. Предельная скорость пара перед горизонтальным жалюзийным сепаратором 0,5 м/с при 4 МПа и 0,2 м/с при 10 МПа. Если жалюзи вертикальны или наклонены под большим углом, скорость пара может быть в 1,5-2 раза больше.

Центробежный сепаратор циклонного типа, в котором происходит интенсивное закручивание потока влажного пара, показан на схеме рис. 12.10, в. Циклонные сепараторы обеспечивают эффективное отделение капель влаги за счет действия на них центробежных сил, отбрасывающих капли к стенке циклона, где они задерживаются на пленке воды, стекающей на зеркало испарения. Циклонные сепараторы выполняются внутрибарабанными при концентрированном подводе пароводяной смеси с большой скоростью в водяной объем барабана, а также выносными, в том числе для сепарации пара из второй и третьей ступеней испарения.

Эффективность улавливания капель влаги определяется тангенциальной скоростью входа пароводяной смеси в циклон и и осевой скоростью подъема потока в циклоне w0. С уменьшением отношения u/w0 эффективность работы циклона резко уменьшается, поэтому ujwo должно быть не меньше пяти.

Внутрибарабанные циклоны обычно имеют высоту корпуса 400-500 мм. Осевая скорость пара в циклоне при давлении 4 МПа обычно wо = 0,6/0,7 м/с, при 10 МПа wо = 0,3/0,4 м/с. Допускаемая паропроизводительность циклона при диаметре 420 мм и давлении пара 4 МПа составляет 6,3-7,5 т/ч, а при 10 МПа она равна 10-13 т/ч. Гидравлическое сопротивление внутрибарабанного циклона, Па, определяется по формуле

![]()

где uсм, МО и uо - скорость смеси, приведенные скорости воды и пара, м/с; р' и р" - плотности воды и пара, кг/м3; ξ - коэффициент местного сопротивления. При соотношении сечений на входе смеси и на выходе воды из лопаток 2 : 1 для подводящих патрубков ξ=4,5; для выхода из подводящего патрубка в циклон и выхода воды в барабан ξ=1,2. Пленочная сепарация основана на использовании спо-собности налипания мелких капель воды, не обладающих инерционными свойствами, на увлажненную развитую поверхность при соприкосновении с ней потока влажного пара. При ударе потока влажного пара о такую поверхность в результате слияния мелких капель на ней образуется сплошная водяная пленка, которая достаточно прочна и не срывается паром, но в то же время беспрепятственно и непрерывно дренируется в водяное пространство барабана. Пленочная сепарация используется в циклонных, а также в швеллерковых сепараторах. В них пленочная сепарация сочетается с инерционной за счет отбрасывания более крупных капель воды при прохождении влажного пара по каналам между швеллерами с четырехкратным поворотом на 90°. Такая конструкция достаточно эффективно отделяет мелкие капли от пара. Допускаемая скорость пара в швеллерковых сепараторах при давлении в барабане 11 МПа 0,2 м/с.

Для равномерного отвода пара по сечению барабана на выходе из него устанавливается пароприемный дырчатый щит. Скорость в отверстиях щита выбирается из условия

![]()

где рп - плотность насыщенного пара, кг/м3.

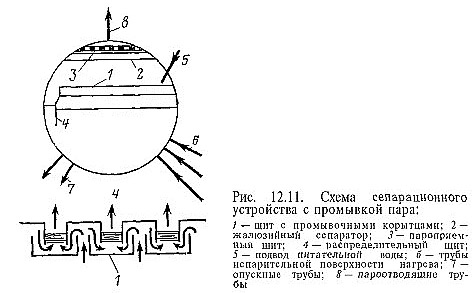

Для создания достаточного дросселирующего эффекта щита скорость пара в его отверстиях должна быть в 2 раза больше, чем продольная скорость пара в барабане. Промывка пара. Механические способы сепарации позволяют удалить из пара относительно крупные частицы. От веществ, находящихся в паре высокого давления в виде молекулярных и коллоидных растворов, промвка пара может очищаться чистой водой. Практически промывка пара осуществляется пропуском его через слой воды.

На рис. 12.11 показано устройство для промывки пара. В паровом пространстве барабана размещается щит, на который подается питательная вода, стекающая затем в водяное пространство барабана. Щит выполняется в виде системы корыт или с перфорированными по его площади отверстиями. Пар, проходя сквозь слой воды в корытах или через отверстия в щите, частично очищается от солей, насыщая ими воду. Основной целью промывки пара при высоком давлении является снижение уноса кремниевой кислоты. В установившемся состоянии кремнесодержание пара становится пропорциональным кремнесодержаниюводы, контактирующей с паром. Коэффициент распределения кремнесодержания в паре и воде выражается отношением Кр = (SiO-22)n/(SO-22)n.в, которое определяет допустимое кремнесодержание питательной воды при заданном допустимом кремнесодержании в паре.

При промывке пара вследствие несовершенства его контакта с водой примеси удаляются не полностью; конечное солесодержание пара определяется по формуле

![]()

где ß - коэффициент проскока - доля пара, прошедшего через промывочное устройство, но не промытого; Sпром и Sпр - солесодержания промытой и непромытой частей пара. Коэффициент проскока всех примесей составляет примерно 10-15, а кремниевой кислоты 15-40 %. Для удовлетворительной работы промывочного устройства слой воды на

щите должен быть 60-70 мм.

На промывочный щит подают не более 50 % питательной воды в целях уменьшения конденсации пара в барабане, которая вызывает необходимость повышения паросодержания в испарительных поверхностях нагрева. Для уменьшения выноса капельной влаги в питательную воду, находящуюся на щите, необходимо иметь достаточную высоту парового пространства под щитом.

В прямоточном котле с промывочно-сепарационным устройством промывка пара осуществляется путем впрыска воды в слегка перегретый пар с доведением его влажности до 2 %. При этом примеси, имеющиеся в паре, растворяются в воде. Далее влага отделяется от пара в центробежном сепараторе и после использования части ее тепла выводится в дренаж.