Трубопроводы и арматура

Трубопроводы - это система соединенных между собой труб для транспортирования газообразной и жидкой среды. По назначению и виду транспортируемой среды различают: паро-, водо-, масло-, мазуто- и газопроводы, трубопроводы различных химических растворов; внутренние трубопроводы (в пределах оборудования, например в пределах котла, турбины, теплообменника и т. д.) и внешние. Последние соединяют различные типы оборудования на ТЭС и за ее пределами. Основные виды трубопроводов электростанции - это паропроводы от котла к турбине, паропроводы промежуточного перегрева пара, общестанционные паропроводы и водопроводы (различных назначений), паропроводы отборов пара, паропроводы от РОУ и редукционных установок, трубопроводы питательной воды, тепловых сетей и др.

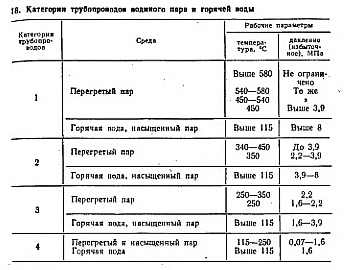

В соответствии с правилами устройств и безопасной эксплуатации трубопроводов пара и горячей воды трубопроводы (с рабочим давлением пара более 0,07 МПа или с температурой воды более 115 °С) по параметрам рабочей среды делят на четыре категории (табл. 18). При определении категории трубопровода за рабочие параметры принимают их номинальные значения (в паропроводах за котлом, в трубопроводах питательной воды за деаэратором) или максимальные (за соответствующим оборудованием). Трубопроводы содержат: прямые участки, фасонные элементы, дренажную систему и воздушники, опоры и подвески, компенсаторы, арматура, контрольно-измерительную аппаратуру для определения и регистрации параметров рабочей среды и состояния металла трубопроводов. Для контроля за тепловыми расширениями на трубопроводах устанавливают указатели тепловых Удлинений (реперы) с соответствующими регистраторами. С целью предотвращения ожогов людей (при соприкосновении) и снижения тепловых потерь трубопроводы снаружи покрывают изоляцией. Для станционных трубопроводов применяют (в зависимости от параметров среды) трубы из углеродистой, низколегированной и легированной стали, а в некоторых случаях трубы из полиэтилена. Паропроводы высокого давления, трубопроводы питательной воды и некоторые другие изготовляют из бесшовных труб более высокой надежности по сравнению со сварными.

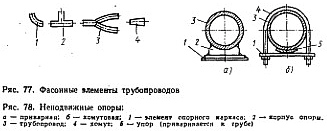

Фасонными элементами (рис. 77) трубопровода являются: поворотные колена 1, которые изменяют направление потока рабочей среды, тройники 2 и развилки 3, предназначенные для разделения или сборки потоков, переходы 4, устанавливаемые в местах сопряжения труб различных диаметров с целью изменения скорости. Опоры и подвески служат для восприятия массовых нагрузок (трубопровода и протекающего по нему рабочего тела, арматура, изоляции и других расположенных на нем устройств), статических, динамических и термических нагрузок. Опоры могут быть подвижными и неподвижными. Неподвижные опоры (рис. 78) воспринимают практически все перечисленные виды нагрузок. В зависимости от способа крепления трубы 3 к опоре 1 их выполняют приварными (рис. 78, а) или хомутовыми.

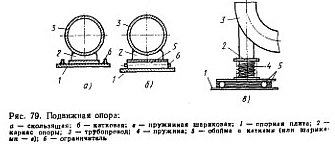

Подвижные опоры (рис. 79) воспринимают преимущественно весовые нагрузки от трубопровода 3 и обеспечивают плоскостное или пространственное перемещение трубопроводов и каркаса опоры 2 по опорной плите 1. По способу обеспечения перемещения различают скользящие (рис. 79, а), не привариваемые к опорному каркасу 1, шариковые, катковые (рис. 79, б) и пружинные (рис. 79, в).

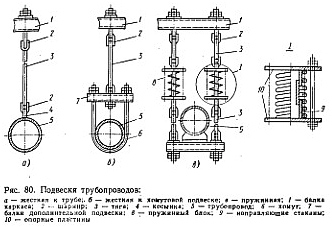

Подвески трубопроводов (рис. 80) выполняют в виде тяг 3, соединяемых непосредственно с трубами 5 через косынки 4 или с помощью хомутов 6, или через пружинные блоки 8. Шарнирные соединения 2 обеспечивают линейные перемещения трубопроводов 5. Направляющие стаканы 9 пружинных блоков, приваренные к опорным пластинам 10, позволяют исключить поперечный прогиб пружин. Натяжение подвески обеспечивается с помощью гаек.

Компенсаторы и самокомпенсирующиеся трубопроводы уменьшают тепловые напряжения, возникающие при нагреве или охлаждении трубопроводов. Самокомпенсирующиеся или «гибкие» трубопроводы - это такие, в которых удлинения воспринимаются изгибами или коленами (в том числе П-образными). Поэтому трубопроводы выполняют, как правило, со значительным количеством гибов и петель. В первую очередь это относится к трубопроводам с высоким давлением среды (более 6,4 МПа) и диаметром труб менее 0,4 м. В трубопроводах меньшего давления и больших диаметров применяют гофрированные компенсаторы - устройства, основным элементом которых является обечайка изогнутой формы.

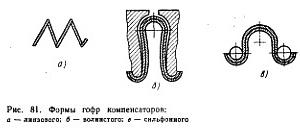

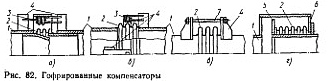

Иногда (например, в тепловых сетях) устанавливают сальниковые компенсаторы. По форме гофр различают линзовые, волнистые и сильфонные компенсаторы (рис. 81). На компенсаторах предусматривается установка натяжных устройств для холодной растяжки и кожухов для защиты от повреждений и нанесения тепловой изоляции. По виду деформации компенсаторы делят на поворотные с плоскими (рис. 82, а) и пространственными (рис. 82, б) шарнирами и осевые (рис. 82, в, г). В шарнирных компенсаторах находятся соединенные с трубами / поворотные (относительно осей 3) устройства 4.

По действующим нагрузкам компенсаторы делят на неразгруженные и полуразгруженные. В неразгруженных компенсаторах распорные усилия от давления рабочего тела полностью передаются на гофры 2, а затем на неподвижные опоры и основания. В полуразгруженных (гидравлических или механических) компенсаторах создается уравновешивающая сила транспортирующей средой, например, путем двустороннего ее воздействия на перегородку 5 камеры 6 (рис. 82, г) или с помощью натяжных устройств 7 (рис. 82, в). Осевые компенсаторы обеспечивают возможность продольного теплового удлинения труб, угловые и поворотные компенсаторы допускают еще одноплоскостный или пространственный поворот. При этом уменьшаются изгибающие моменты, действующие на трубопровод. С помощью компенсаторов можно получить более компактную трассировку трубопроводов. Каждый участок трубопровода между неподвижными опорами доджен быть рассчитан на компенсацию тепловых удлинений.

Возникающее тепловое удлинение ДI трубопровода между соседними неподвижными опорами на длине I зависит от разности температур его стенки в рабочих условиях и Тм при монтаже и от коэффициента at линейного теплового расширения:

![]()

Число гофр пг в компенсаторе определяется компенсирующей способностью гофра Д/г и его монтажной растяжкой Д/мр:

![]()

Контрольно-измерительные устройства контролируют соответствие тепловых перемещений отдельных участков трубопроводов расчетным значениям. Специально устанавливаемые индикаторы (реперы) фиксируют перемещения. С помощью индикаторов можно отмечать и регистрировать перемещения (линейные, плоскостные и пространственные). Реперы крепят на трубопроводах. В простейшем случае они представляют собой штыри - указатели, перемещающиеся с элементами трубопровода вдоль закрепленных на специальном каркасе рамок с градуированными пластинами.

Для контроля и измерения давления и температуры среды на трубопроводах предусматриваются штуцера с импульсными линиями к приборам или гильзы для различных термометров, термопар и т. д. Расход среды контролируют с помощью мембран или сопл, имеющих внутренний диаметр меньше диаметра трубопровода. Штуцера с импульсными линиями присоединяют до мембраны и после нее или до сопла и в его наиболее узком сечении. При установке измерительных устройств следует учитывать возможное искажающее влияние на показания приборов близко расположенных элементов трубопровода (гибы, арматура и т. д.).

Дренажи, продувки и воздушники устанавливают на горизонтальных участках паропроводов. Здесь может накапливаться конденсат (например, при прогреве трубопроводов или при локальном охлаждении, нарушении изоляции и т. д.), что может вызвать температурную неравномерность по периметру и толщине труб, а следовательно, дополнительные напряжения. Кроме того, при останове оборудования часто возникает необходимость полного удаления рабочей среды из трубопроводов. В соответствии е установленными правилами горизонтальные участки трубопроводов следует прокладывать с уклоном не менее 0,002, а в нижних точках каждого отключаемого задвижками участка предусматривать дренаж (на трубопроводах с водой - системы опорожнения), т. е. устанавливать сливной штуцер и арматура. В ряде случаев дренаж выполняют и на гофрах компенсаторов.

В верхних точках трубопроводов предусматриваются также Штуцера с запорной арматурой (воздушники) для отвода воздуха из них, например, при заполнении трубопровода рабочим телом. На ТЭС часто возникает необходимость прогревать трубопроводы, особенно паропроводы, при отключении некоторого оборудования, например при пуске энергоблока (до включения турбины и др.). По трубопроводам приходится пропускать рабочее тело с постепенным повышением его параметров. Поэтому перед запорными органами устанавливают оборудование продувок, т. е. трубопроводы определенного (зависящего от расхода среды) сечения с запорной арматурой. Часто дренажные и продувочные устройства и воздушники соединяют в единую дренажно-продувочную систему.

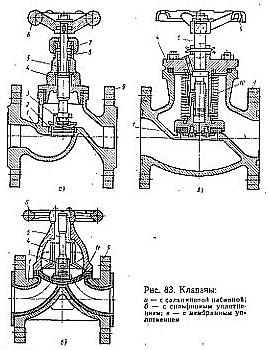

Арматура размещается на трубопроводах или сосудах для управления потоками рабочей среды путем изменения площадей проходных сечений с помощью перемещения (поворота) рабочего органа (затвора). Рассмотрим устройство клапана (рис. 83). Он состоит из корпуса 1 с крышкой 4, рабочего органа - затвора (золотника) 3, перемещающегося при регулировании относительно неподвижно установленного (или выточенного) в корпусе седла 2. Между корпусом и крышкой помещают прокладки. Золотник 3 приводится в движение через шпиндель (шток) 5 вручную (с помощью маховика 6) или электродвигателем через специальную систему перемещающихся (поворотных) шарнирно-соединенных тяг. С целью устранения протечек рабочей среды, возникающих в зоне прохода шпинделя через корпус, применяют устройство уплотнения (герметизации). Уплотнение выполняют с помощью сальниковой набивки 8 (рис. 83, а), установкой в сочленениях прохода шпинделя через корпус сильфонных коробок 10 (рис. 83, б) или расположением эластичных мембран 11 (рйс. 83, в) между золотником и седлом, отделяющих полость с рабочей средой от золотника со шпинделем.

Арматура с элементами трубопровода может соединяться сваркой (приварная арматура), с помощью фланцев (фланцевая), муфт (внутренняя резьба в арматуре) или цапф (наружная резьба). На ТЭС устанавливают как правило, приварную арматуру, как более надежную. По назначению различают арматуру: запорную, предназначенную для перекрытия потока среды; регулирующую, изменяющую расход среды; распределительно-смесительную, распределяющую среду по определенным направлениям или смешивающую потоки; предохранительную, предназначенную для защиты оборудования при отклонении параметров рабочего тела от допустимых пределов; обратную, автоматически предотвращающую обратное движение среды; фазораспределительную, обеспечивающую автоматическое разделение рабочего тела по фазовому состоянию.

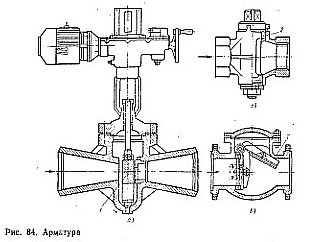

По перемещению рабочего органа запорно-регулировочной арматуры относительно потока можно выделить задвижки (рис. 84, а), клапаны (см. рис. 83), краны (см. рис. 84, б) и затворы (рис. 84, в). В задвижках затвор 1 совершает возвратно-поступательное движение перпендикулярно оси потока рабочей среды, в клапанах - согласно потоку. В кранах регулирующий орган 2 поворачивается вокруг своей оси, перпендикулярной оси потока. В затворах ось регулирующего органа не совпадает с осью потока. Следует отметить, что задвижки по сравнению с клапанами имеют меньшее гидравлическое сопротивление. Их широко применяют в трубопроводах больших диаметров. К запорной регулирующей арматуре относят также конденсатоотводчики, регуляторы уровня и др.

Наиболее распространенная предохранительная арматура - импульсно-предохранительные устройства, состоящие (для Dу > 3,9 МПа) из главного предохранительного клапана, вспомогательного импульсного устройства и электро-контактного манометра; обратные клапаны и затворы. Проектирование трубопроводов начинают с разработки схемы

их трассировки. Затем производят компоновку трубопроводов с тепломеханическим оборудованием: выбирают их диаметры на основе технико-экономических расчетов; разрабатывают схемы и способы компенсации тепловых удлинений, продувок и дренажей; проводят расчеты на самокомпенсацию трубопроводов, креплений, гидродинамические, прочностные, тепловой изоляции; выбирают арматуру. Расчет трубопроводов на прочность проводят согласно нормам расчета элементов котлов на прочность.

При выборе материалов и типоразмеров отдельных элементов трубопроводов, проведении расчетов, при трассировке трубопроводов руководствуются нормативными материалами: ГОСТами, отраслевыми стандартами (ОСТами), техническими условиями, руководящими техническими материалами (РТМ), а также данными справочно-методической литературы.

Выбор отдельных элементов трубопроводов осуществляют по условному проходу и давлению среды. Под условным проходом Dу понимают номинальный внутренний диаметр присоединяемого трубопровода (мм). Различают условное, рабочее и пробное давление. Под условным давлением ру принимается наибольшее избыточное давление среды при температуре 293 К, при котором допустима длительная работа элементов трубопровода с заданными, обоснованными расчетами, размерами и выбранными материалами (и их характеристиками прочности при 293 К).

Под рабочим давлением понимают наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации арматуры и деталей трубопроводов. Под пробным давлением рПр следует понимать избыточное давление, при котором должно проводиться гидравлическое испытание элементов трубопровода на прочность и герметичность при температуре 278- 343 К или другой, определенной нормативно-технической документацией.