Газомазутные топки

По тепловым характеристикам газ и мазут являются близкими топливами, что позволяет выполнять для них топки идентичной конструкции с комбинированными горелками. В основном газомазутные топки имеют традиционную призматическую форму со слабо наклонным подом (15-20°) и одностороннюю (рис. 37, а) или встречную (рис. 37, б) компоновку горелок. Известны топки циклонного типа (рис. 37, в) и с подовым расположением горелок (рис. 37, г). Как показывает опыт эксплуатации, применение сложной конструкции топок с циклонами не оправдывает себя. Как положительный фактор схемы рис. 37, г можно отметить небольшое значение локальных тепловых потоков на экраны, а в схемах рис. 36, снижение образования оксидов азота и серы за счет подавления генерации атомарного кислорода путем принудительного подвода к корню факела инертных продуктов сгорания. Газомазутные топки классифицируют по способу аэроди-намической организации процесса горения (вихревой, прямоточно-вихревой, прямоточный); количеству самостоятельных потоков воздуха; типу завихрителя; характеру ввода газа в поток воздуха (центральный, периферийный, комбинированный); подаче воздуха к горелке (от индивидуального или общего короба).

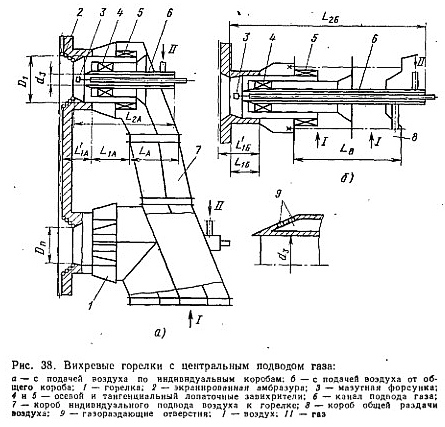

Вихревые газомазутные топки с центральным вводом газа II представлены на рис. 38. Тепловая мощность топки для котлов паропроизводительностью D ≥ 100 т/ч с точностью до ± 15 % Qr = 15n.

Газомазутные топки допускают как раздельное, так и совместное сжигание газа и мазута. Совместное сжигание имеет место при переходе работы котла с одного вида топлива на другой. Потери с химическим и механическим недожогом не должны превышать соответственно q3 = 0,1 % и q4 = 0,2 % при избытке воздуха в топке ат = 1,03 для мазута и ат = 1,05 для газа. Удельная металлоемкость горелок рекомендуется до 50 кг/МВт, выбросы NОх до 600 мг/м3; средний ресурс работы между текущими капитальными ремонтами - 24 тыс.ч. топки должны иметь одинаковое гидравлическое сопротивление (отклонение ± 5 %) при коэффициенте сопротивления не более 4 и перепаде давлений не более 2,5 кПа. Все топки имеют центральный канал, внутри которого находится выдвижная мазутная форсунка 3. Расход воздуха через него gц = 3 /5 % общего расхода воздуха на горелку.

Внутренняя стенка канала является одновременно стенкой кольцевого канала 6 для подвода газа II. Скорость газа wг < 60 м/с. В конце газоподводящего канала имеется конический насадок с системой круглых отверстий 9, выполняемых в два ряда. Шаги и диаметры отверстий в рядах различны и выбираются из условия обеспечения нужной степени смешения газа и воздуха. Основное количество воздуха подается по двум каналам. В центральном канале устанавливают осевые 4 или тангенциальные 5 лопаточные завихрители, а в периферийном - только тангенциальные. Доля воздуха, подаваемого в периферийный канал, g1 = (1 / 2) (g2 + gц), а скорость - 35 / 55 м/с (g2 - доля воздуха от общего на горелку подаваемая по внутреннему каналу), В центральном канале w2 = (0,5 / 0,7) w1. При вводе, рециркуляции газов через горелку скорость в канале рециркуляции wп = wи.

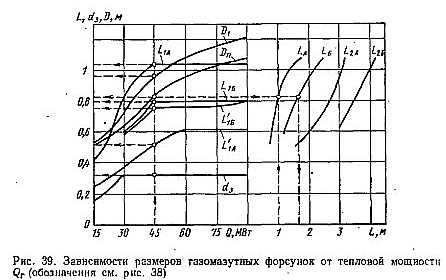

Подвод воздуха в газомазутные топки l осуществляется от индивидуального (число горелок z1 < 8) или общего (z1 > 8) воздушного короба.Толщина разделительных перегородок σ = 0,005 м. Части горелок, на которые передается излучение из топки (выходные участки конической обечайки, газораздающие насадки), выполняют из жаростойкой стали. Наиболее характерные геометрические размеры горелок, пока-занных на рис. 38, зависят от тепловой мощности Q (рис. 39). По заданной тепловой мощности Q определяют размеры горелок, например, как показано на рис. 39 при Q = 45 МВт. Параметр крутки вихревой топки выбирают из условия обеспечения подсоса к корню факела, необходимого для стабилизации процесса количества топочных газов. Он может быть рассчитан по формуле

где z = 1 / 2, большие значения при одноярусном расположении горелок. Для внутреннего потока, закрученного лопаточным тангенциальным завихрителем 5,

![]()

При наличии в канале завихрителя 4 параметр крутки рассчитывают по формулам табл. 4.Для двухпоточной вихревой топки параметр крутки в периферийном канале

![]()

где F1 и F2 - площадь сечения для прохода воздуха соответственно, в периферийном и внутреннем каналах, м2; g1/g2 - соотношение расходов воздуха в этих каналах.

При расчете площади Fx температура принимается равной температуре горячего воздуха. Величину F2 находят по формуле

![]()

где V0 - теоретически необходимое количество воздуха, м3/м3; Вр - расчетный часовой расход топлива, м3/с; tTB - температура горячего воздуха. Задавшись величинами w1 и w2 с помощью уравнений (28) и (29), можно найти D1 и D2.

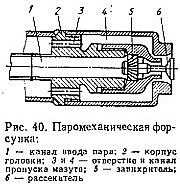

Газомазутные топки комплектуют в основном паромеханическими форсунками (рис. 40). При большой нагрузке форсунка работает в механическом режиме. Давление, создаваемое в канале 4 пропуска мазута, выбирают таким, чтобы мазут, пройдя завихритель 5 и рассекатель, дробился на мелкие капли. При сниженной нагрузке качество распыла ухудшается и приходится подавать пар. Поступая по системе отверстий в паровой завихритель, пар, взаимодействуя с мазутом, распыливает его до капель нужного размера. Расход пара на распыл достигает 10 % расхода мазута. Диапазон регулирования 20-100 %. Давление пара 0,2-0,6 МПа. Производительность по мазуту 0,53-2,78 кг/с.

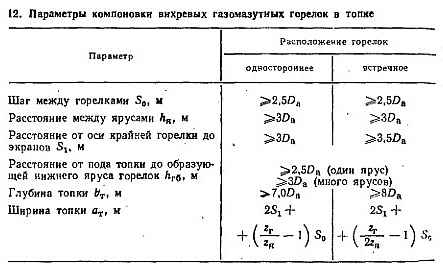

Комбинированные газомазутные топки устанавливают при использовании газа в качестве резервного топлива. В этом случае чаще применяют внешнюю подачу газа через систему отверстий, расположенных по периметру топки. При работе на газе через каналы первичного и вторичного воздуха подается только горячий воздух. Для растопки применяют паровые форсунки, принцип действия которых основан на эжектировании паром мазута с последующим его дроблением. Производительность таких форсунок по мазуту 0,017-0,33 кг/с. Параметры компоновки вихревых газомазутных горелок в топке приведены в табл. 12.

Число горелок, ярусов, размеры амбразуры должны быть увязаны с допускаемыми значениями qF, qFя, и qar. Для барабанных котлов qF < 4 МВт/м2 и qFЯ < 2 МВт/м2, для котлов СКД qF < 9 МВт/м2 и qFЯ < 3 МВт/м2. Теплонапряжение активной зоны горения принимается qar = 4,2 / 2,7 МВт/м2. Теплонапряжение топочного объема qv С 0,33 МВт/м3. Большие значения qar принимаются для блока мощностью N - 1200 МВт, меньшие - для котлов паропроизводительностью D - 500 т/ч.

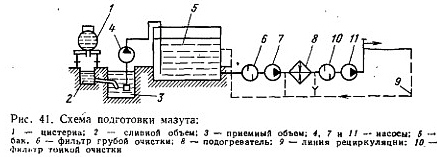

Топливный тракт газомазутных котлов представляет собой систему подготовки к сжиганию мазута и подвода газа из магистрального газопровода к котлу. Схема подготовки мазута представлена на рис. 41. Подготовка мазута включает: удаление механических примесей в фильтрах грубой 6 и тонкой 10 очистки, подогрев мазута в баке 5 и в подогревателе 8 для уменьшения вязкости и облегчения перекачки. Температура в баках в любое время года поддерживается равной 60-80 °С, а давление в магистрали 3,5 - 4,5 МПа. Мазут должен быть недогрет до температуры вспышки его паров. Для поддержания постоянной температуры подогрева мазута независимо от потребления организуется непрерывная перекачка его по линии рециркуляции 9 в бак 5.

Газовое хозяйство включает газораспределительную станцию, где осуществляется дросселирование давления с 0,7-1,3 до 0,13-0,2 МПа. Газорегуляторный пункт (ГРП) ввиду повышенной взрывоопасности и сильного шума при работе вынесен в отдельное помещение за пределы главного здания станции. ГРП имеет основные и запасные газопроводы с задвижками, фильтрами, регуляторами давления газа, манометрами и продувочными устройствами. Газопровод котла оснащен регуляторами автоматического расхода газа и быстродействующим импульсным отсекающим клапаном, предназначенным для экстренного прекращения подачи газа в случае возникновения аварийной ситуации. Давление газа перед горелками контролируется манометром. Подвод газа к горелкам индивидуальный. Газопровод в пределах котла имеет продувочные линии с выводом за пределы здания. Ведется систематический контроль проб воздуха на содержание СН4. Взрывоопасной считается концентрация в воздухе метана 4-15%.