Оборудование золоулавливания, золо-, шлакоудаления

При сжигании твердых топлив в продуктах сгорания содержится значительное количество золы, выброс которой в атмосферу ведет к загрязнению окружающей среды, ухудшает санитарно-гигиенические условия жизни человека. Для снижения выброса золы в атмосферу в газовоздушном тракте предусматривают специальное оборудование золоулавливания, золо-, шлакоудаления, требования к которым по степени улавливания золы постоянно ужесточаются. Как оборудование золоулавливания, золо-, шлакоудаления применяют системы с циклонами, электрофильтрами, скрубберами.

Уловленная зола и шлак, выпадающий в топке, с помощью специальных механизированных удаляющих устройств подаются в систему шлакозолоудаления и транспортируются на значительные расстояния (2-10 км) от ТЭС в специальные котлованы (золоотвалы) естественного или искусственного происхождения. Рассмотрим наиболее распространенное оборудование золоулавливания, золо-, шлакоудаления.

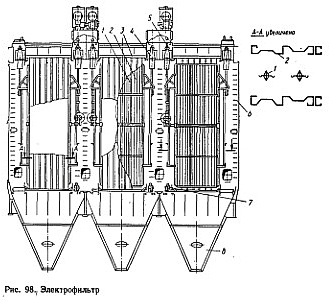

Электрофильтры представляют собой оборудование золоулавливания, золо-, шлакоудаления, содержащее систему электродов 1 и 2 (рис. 98), соединенных с источником постоянного тока высокого напряжения (60-90 кВ). Коронирующие электроды 1 выполнены в виде узких полос с равномерно расположенными на них иглами, изолированы от корпуса и земли и соединены с отрицательным полюсом источника питания. Осадительные электроды 2 имеют развитую поверхность и расположены вокруг коронирующих электродов, причем углубления в осадительных электродах расположены против игл коронирующих. Осадительные электроды заземлены.

Электроды размещены внутри металлического сварного корпуса 3, являющегося одновременно общим каркасом электрофильтра, к которому крепят все внутренние элементы. Коронирующие электроды подвешены к корпусу на изоляторах 4 и проходящих внутри них металлических токоподводящих подвесках 5. Осадительные электроды собраны на собственных балках, которые с помощью уголков (карнизов) соединены с балками корпуса в верхней части электрофильтра. Коронирующие и осадительные электроды выполняют из металлических листов толщиной 1,0-1,5 мм и объединяют в секции рамной конструкции.

Для равномерного распределения газов, несущих золовые частицы, по секциям на входе в электрофильтр предусмотрены направляющие лопатки и распределительная решетка, а выше и ниже электродов по всей их длине установлены поперечные отражательные листы. Совокупность этих элементов составляет газораспределительное устройство 6. Для удаления осевшей пыли с коронирующих электродов их встряхивают специальным устройством 7, но с меньшим динамическим воздействием, чем в системе осадительных электродов.

При подаче напряжения вблизи игл возникает коронный разряд. Образующиеся при разряде положительные ионы быстро достигают поверхности коронирующего электрода, а отрицательные ионы и электроны движутся под действием электрического поля в сторону осадительных электродов. При этом часть электронов и отрицательных ионов оседает на поверхности золовых частиц и увлекает их к осадительным электродам. При встряске осадительных электродов осевшая на них зола ссыпается в золовые бункера 8. Длительность удержания частиц на поверхности осадительных электродов зависит от напряжения, и размера частиц. Мелкие частицы золы менее электропроводные и имеющие большую удельную поверхность значительно дольше удерживаются на поверхности электрофильтров, чем крупные, и степень их улавливания выше. Степень очистки газов, определяемая как процентное отношение количества уловленной золы Сул к входному количеству Свх для современных конструкций электрофильтров достаточно высока:

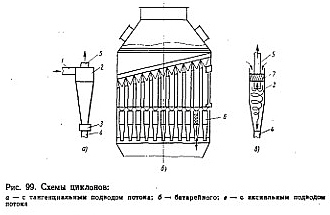

Батарейные циклоны работают по инерционному принципу осаждения золы. При закрутке запыленного потока находящиеся в нем твердые частицы более высокой плотности, чем газ, под действием сил инерции продолжают двигаться прямолинейно до тех пор, пока не достигнут поверхности завихривающего устройства. Если газ отводить из завихривающего устройства через его центральную часть вблизи места ввода запыленного потока, то он будет иметь значительно меньше твердых частиц, чем до входа в устройство.

На рис. 99, а показана схема работы одиночного циклона с тангенциальным подводом потока. Запыленный поток по входному патрубку 1 поступает в корпус 2 циклона. Под действием возникающих при вращении потока центробежных сил частицы золы отжимаются к внутренним стенкам и выпадают в бункера-накопители 3 или непосредственно в золопроводы 4. Очищенный газ отводится из циклона по патрубку 5. С увеличением размера твердых частиц центробежные силы сказываются сильнее и, следовательно, степень очистки возрастает. Уменьшение диаметра циклона приводит к повышению эффективности очистки. Поэтому обычно для очистки дымовых газов от золы применяют установку из большого числа циклонов 6 малого диаметра (0,15-0,25 м), собираемых в секции-батареи, объединенные общими подводящими и отводящими газопроводами (рис. 99, б). В одном корпусе может устанавливаться до 750 циклонов.

Закрутка потока в циклонах может осуществляться с помощью аксиальных закручивающих лопаток 7 (рис. 99, в). Батарейные циклоны подвержены сильному золовому износу, особенно, их входные патрубки и участки выходных патрубков первых циклонов, расположенные в газораспределительном коробе. По мере изнашивания возрастают присосы, перетечки запыленного газа и снижается эффективность работы циклонов. Степень очистки газов в батарейных циклонах ниже, чем в электрофильтрах и скрубберах, причем большая эффективность достигается для крупных частиц золы. Поэтому батарейные циклоны обычно используют в качестве первой ступени очистки.

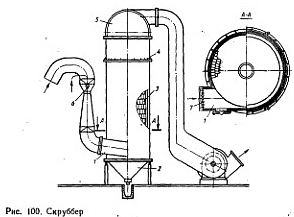

Как оборудование золоулавливания, золо-, шлакоудаления также используют скрубберы (рис. 100) или мокрые золоуловители так же как и батарейные циклоны построены по принципу инерционной сепарации. Запыленный газовый поток подводится по тангенциально установленному входному патрубку 1 в нижнюю часть золоуловителя цилиндрической формы. Для увеличения степени улавливания во входных патрубках располагают смачивающие устройства 7, в которых золовые частицы увлажняются при прохождении, через прутковую решетку, орошаемую водой, или при распылении воды, подаваемой в газовый поток с помощью распыливающих сопл 6, установленных во входном участке труб Вентури перед входными патрубками.

Увлажненная зола частично оседает на орошаемых прутках или на стенках подводящего короба 1, и попадает в бункер 2, а также на внутренних стенках 3 цилиндрического корпуса, к которым она прижимается под действием центробежных сил. Стенки корпуса дополнительно смачиваются водой, подаваемой в верхнюю часть золоуловителя через систему сопл 4. При стекании.воды происходит смыв осевшей на стенках увлажненной золы. Очищенный газовый поток удаляется через верхнюю часть 5 скруббера. Мокрым золоуловителям свойственно зарастание и забивание золой. Особенно большие золовые отложения наблюдаются на стенках входных патрубков и на прутковых решетках. При их забивании золой резко возрастает сопротивление золоуловителей и ухудшается степень очистки газов. Степень очистки газов в мокрых золоуловителях достаточно высока, η = 90/95 % для прутковых золоуловителей и η =95/98 % для золоуловитлей с трубами Вентури.

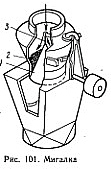

Удаление золы из золоулавливающих устройств или из расположенных под ними сборных бункеров осуществляют разгрузочными устройствами в виде различных конвейеров, аэрожелобов. Зола может падать в каналы золоудаления под действием силы тяжести. Так как на большинстве котлов газовый тракт работает под разрежением, в отводящих золопроводах устанавливают различные шлюзовые затворы и клапаны-мигалки, препятствующие проникновению воздуха в газовый тракт котла. Клапаны-мигалки (рис. 101) содержат устройство открытия 3 (часто выполняемое в виде полого конуса 1 вершиной вверх), перекрывающее сечение газохода и открывающееся лишь в том случае, когда количество скопившейся на нем золы 2 будет достаточно, чтобы под действием силы тяжести открылся проход. Затем клапан-мигалка снова закрывает сечение золопровода и поступление воздуха в золопровод снизу прекращается. Обычно устанавливают последовательно несколько мигалок.

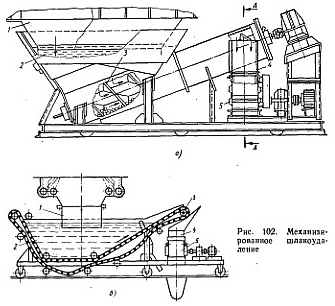

Оборудование золоулавливания, золо-, шлакоудаления для удаления шлака из топки несколько сложнее. В нижней части топки, как правило, предусматривают шлаковые шахты 1, имеющие ванны 2, заполненные водой (рис. 102). В топках с твердым шлакоудалением осыпающийся со стен преимущественно твердый шлак падает в холодную воронку, а затем по ее скатам в шлаковую шахту 1. При соприкосновении с водой раскаленный шлак растрескивается и рассыпается. В топках с жидким шлакоудалением стекающий в воду жидкий шлак затвердевает в виде частиц небольших размеров. Из шлаковой шахты шлак удаляется с помощью механических устройств, представляющих собой винтовые (рис. 102, а) или скребковые конвейеры (рис. 102, б).

В шахтах с винтовыми конвейерами нижнюю часть ванны 2 выполняют в воде наклонного желоба, в котором расположен вращающийся винтовой конвейер 3. Он приводится во вращение электродвигателем через редуктор. В оконце наклонного желоба имеется окно, через которое транспортируемый шлак поступает в шлакоотводящий патрубок 4 с расположенной в нем дробилкой 5. Дробилка 5 включается при поступлении больших кусков шлака.

При использовании скребковых конвейеров 3 нижняя часть ванны 2 под приемным окном шахты выполнена горизонтальной с последующим подъемом к выходному окну и шлакоотводящему патрубку 4. Конвейер подобно скребковым питателям угля выполнен в виде двух цепных передач со скребками, перемещаемыми вдоль нижней части ванны. После прохождения ванны цепная передача со скребками выходит наружу, ее можно осмотреть. Вода в шлаковую ванну подается непрерывно. Уровень воды такой, что приемное отверстие ванны и топка не сообщаются с окружающей котел средой. Таким способом исключается возможность проникновения присосов воздуха через шлаковую шахту в топку (создается гидравлический затвор).

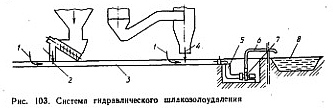

Шлак из шлакоотводных патрубков 2 и зола из золоуловителей 4 поступают в каналы 3 шлакозолоудаления и транспортируются на золоотвалы 8 (рис. 103). Наибольшее распространение получили системы гидравлического шлакозолоудаления. Зола и шлак, поступающие в золошлаковые каналы 3 смываются к банерным насосам 7 с помощью потока воды 1, подаваемой в побудительные сопла. Для измельчения шлака перед багерными насосами устанавливают дробилки 5. От багерных насосов пульпа (смесь измельченного шлака и золы с водой) подается по шлако- золопроводам 6 к золоотвалам 8. Наряду с гидравлическими системами используют также пневматические, работающие на воздухе под давлением или под разрежением.